产品结构设计充电,螺丝柱结构设计常识与技巧解析

作为产品结构设计师,必备的材料知识以及工艺常识都是需要去了解和熟悉的,设计师都是需要一定的知识储备的,这样后期的路才能越走越远。螺丝螺母,在产品结构设计中是最常用的,为了让产品配合紧密,整体强度更加合理,打螺丝是一个不错的选择。而在选择螺丝的时候,是用自功螺丝好,还是机械螺丝螺母好,是粗一点,还是细一点,这些都需要合理的计算选择与分配,才能发挥出螺丝真正的用处。

一、机械螺丝柱设计

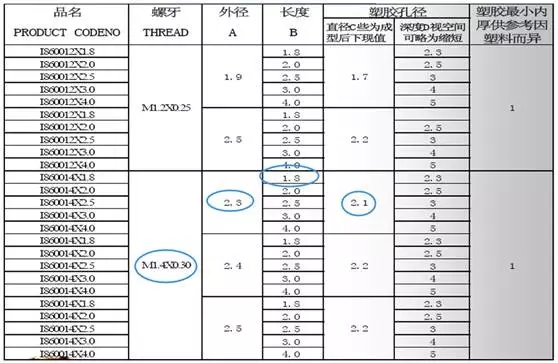

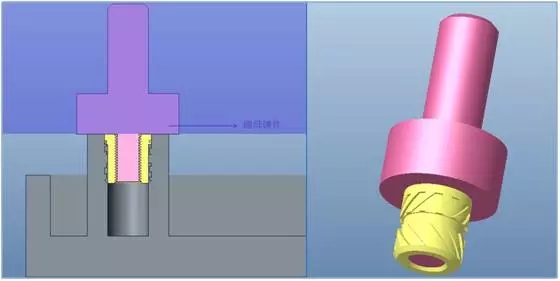

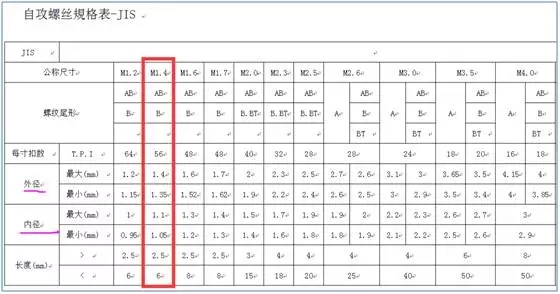

以手机上最常用的规格M1.2-2.0为列,参考一下螺母对照表,选择对应的螺母,那么热熔螺丝柱如何设计?

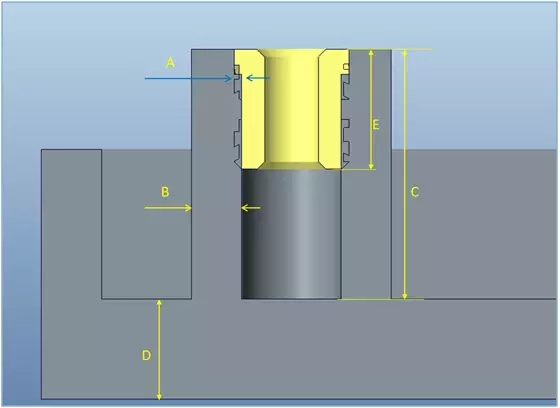

根据上图,我们选择M1.4的螺丝,螺母选择最小外径是2.3,长度最小1.8.塑胶孔径则为2.1,深度为2.3。根据此规格来设计螺丝柱,见下图:

1,根据螺母外径与塑胶孔径计算,A处单边咬合厚度为0.1,建议做到0.15,这个咬合不够后期都可以加胶处理,咬合量与螺母外径大小无关,与螺母纹理深度与螺丝柱壁厚相关。

问:是不是咬合厚度越厚越好?

答:按理论预想是这样,但是也要考虑实际产品螺丝柱B处的壁厚与螺母的纹理深度,如果螺母纹理深度才0.2,你咬合0.5就是多余的,而且还会造成螺丝柱爆裂。

2,根据可行性塑胶壁厚设计,B处的厚度不能超过D处的2/3,手机上通常采用0.8-1.0的壁厚,材料选择为PC+ABS改性材料,如果是纯ABS材料,建议做到1.0.

问:如果B处的厚度超过了2/3怎么办?

答:螺丝柱底部需要设计火山口,避免外观面缩水。

3,再来看螺丝柱的深度设计C处,C要>E螺母的高度0.3以上,建议做到0.5以上,根据螺母外径的咬合量而定。

问:为什么螺丝柱深度不能设计成与螺母高度一样?

答:不能,除非采用螺母与塑胶一体成型,否则会导致螺母热熔时高出螺丝柱平台,影响装配,而且还会导致热熔后,胶位没有空间流走而破坏螺丝柱爆裂,因为没有融胶空间。

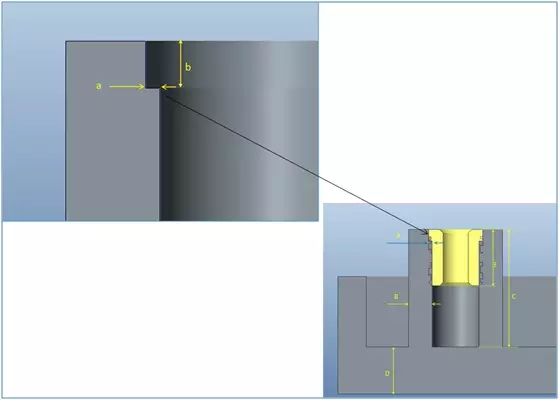

再来看热熔螺丝柱细节设计,见上图

4,a处=A处螺母咬合量(台阶深度直径与螺母外径一致),或者>咬合量0.1-0.2.建议设计成与螺母外径一样。b处深度为0.3-0.5.建议做到0.5。

问:为什么要设计一个这样的台阶?

答:方便放置螺母,给热熔螺母一个导向,更好的方便热熔设备热熔螺母,不会因为没有定位导向而将螺母热熔歪斜。

问:如果我采用模内注塑螺母一体成型,还需要设计这样的台阶吗?

答:不需要,只有热熔螺母才会这样设计。

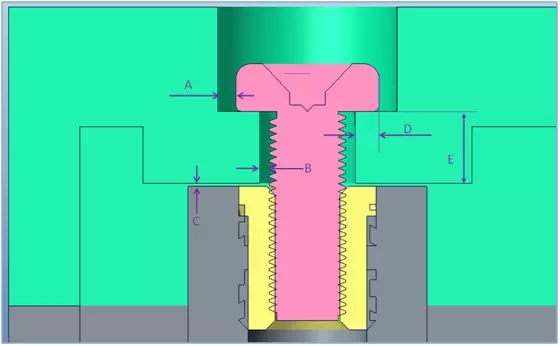

接下来看螺丝螺母装配组合图设计,见下图:

有朋友问螺帽的大小是标准的还是非标的?

这个可以根据设计要求做定制,也就是非标,也可以用现成的标准件。不管用那种,螺帽的大小必须要比塑胶开孔单边大0.4以上,也就是D处的尺寸>0.4以上,否则螺帽容易打穿塑胶壁卡在孔内。

其它尺寸设计如下:

1,A处的尺寸>0.2以上,否则锁螺丝的时候螺帽太紧,破坏塑胶。

2,B处的尺寸为0.1-0.25,小产品建议留0.1,大产品建议留0.25。

3,C处的尺寸为0.05-0.15,小产品建议留0.05,大产品建议留0.15。

4,E处的尺寸为0.7-2.0,小产品建议留1.2,空间不够时候采用PC+ABS材料可以留到0.7,大产品建议留2.0。

问:螺帽的厚度是标准的吗?

答:有标准也有非标,可以根据设计要求定制,常规厚度在0.5-1.5之间,根据螺帽的形状而定义。

问:C处为什么要留间隙,不留间隙不行吗?

答:不留间隙也可以做,但是建议留间隙,因为你无法保证螺帽热熔后完整平齐,而且留间隙可以让螺丝螺母锁符更加紧密,让壳体配合更加紧密。

那么模内注塑螺母一体成型,是怎样加工的呢?

根据上右图,可以看出,螺母要先与螺母镶件先装好,然后再放入模具内部,当成型完毕后,会顺带镶件一起出来,然后再将镶件取下即可。就完成了螺母模内一体成型的加工流程。

所以说,模内成型螺母,是非常耗人工的,一般都采用热熔螺母的方式。

二、自功螺丝柱设计

自功螺丝柱,顾名思义就是没有牙口的螺丝柱,需要螺丝自身的牙口施加一定的外在扭力进行锁合。

那么自功螺丝柱如何设计?

一样,先根据规格表选择一个型号螺丝为列,我们选择M1.4的螺丝,螺丝选择最大外径是1.4,最小内径是1.05.螺丝最小长度2.5(不包括螺帽)。根据此规格来设计螺丝柱,见下图

首先来看E处的尺寸,自功螺丝咬合单边吃牙吃多少?

a,M1.2-1.7自功螺丝E处吃牙0.15.

b, M1.7-2.5自功螺丝E处吃牙0.2.

c,M2.5-4.0自功螺丝E处吃牙0.25.

再来看其它的尺寸设计:

1,A处的尺寸>0.2以上,与机械螺丝一样的设计,否则锁螺丝的时候螺帽太紧,破坏塑胶。

2,B处的尺寸为0.05-0.15,小产品建议留0.05,大产品建议留0.15,设计原理与机械螺丝一样。

3,F处的尺寸为0.15-0.3,小产品建议留0.15,大产品建议留0.25。

4,C处的尺寸>0.5以上,设计原理与机械螺丝一样。

5,D处的尺寸为0.7-2.0,小产品建议留1.2,空间不够时候采用PC+ABS材料可以留到0.7,大产品建议留2.0。

6,G处的尺寸为0.8-1.5,根据可行性塑胶壁厚设计,G处的厚度不能超过L处的2/3,手机上通常采用0.8-1.0的壁厚,材料选择为PC+ABS改性材料,如果是纯ABS材料,建议做到1.0,那么大件的产品则留1.2-1.5,建议设计为1.5.

7,H处的尺寸为预留空间,大于0.3以上即可。

问:自功螺丝螺柱设计多深才算合格,能过拉力测试?

答:最少吃牙3圈,从截面图,最少3颗齿,否则过不了5KG拉力测试。

问:自功螺丝螺帽是不是也可以定制?

答:是的,可以根据要求做定制,但是建议选择现有的标准件,定制的规格通常要贵。

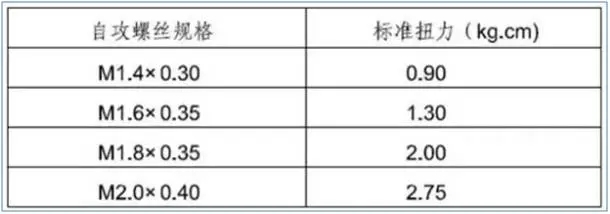

三、自功螺丝扭矩设计

在产线上,通常对电动螺丝刀调整好一个满足要求的扭矩,因为扭矩太小,则装配不紧,如果太大又会使螺丝打滑,使得装配失效。

所以在设计时,需要给出一个装配时的扭矩。

螺丝的设计主要有两个因素:一是拉拔力,二是剥离扭矩,也就是螺丝打滑时的扭矩。

一般剥离扭矩与拧扭矩比应该大于2:1.当使用电动工具拧入时,比率最好为5:1。剥离扭矩与螺丝的直径和螺丝材料的直径和螺丝柱材料有关,此扭矩随着螺丝钉的拧入而迅速增加,但当拧入深度约为螺丝钉中径2.5倍时趋于恒定。

决定扭矩的大小,取决于摩擦力合螺丝钉咬合胶的深度。决定拉拔力的大小,取决于螺丝柱的材料,螺丝的尺寸,螺丝钉的咬合力度。

螺丝钉拉拔力的计算公式为:

F={S/√3}πDL

S=设计应力,D=螺丝钉中径,L=螺丝咬合长度。

设计应力S等于凸台材料的拉伸应力除以安全系数,安全系数通常为2或者3.

螺丝钉拉拔力(F)所需的扭矩计算公式为:

T=FD/2(2f+P/πD)

f=摩擦系数,P=螺纹螺距。

常用自功螺丝装配及测试(10次)时所要用的扭力值,见下图:

总结:

1,五金件螺丝柱设计与材料相关,比如钣金件用M1.4的螺丝,那么翻柱嘴以后,内孔直径为1.1与自功螺丝柱的内孔设计一致,唯一不同的是螺丝柱的长度,只需要确保功牙能咬合3颗牙即可。

2,以上所有结构设计数据信息非书面标准数据,都是由设计师个人经验总结得出,请根据自己的产品进行分析选择设计,请勿直接套用。

相关阅读:

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)