手机材料设计及工艺讲解,手机背板设计历史解析

毫无疑问,手机设计是技术依赖型行业,技术的升级以及改革会深深的影响行业的发展,即使是工艺和材料的突破也能改变手机格局。不知道身为产品设计师的你有没有注意到手机的背板材料设计呢?这一块材料设计对于手机的影响直观重要,尤其是手机信号。下面优概念工业设计为大家盘点了一下手机背板材料设计历史以及行业变革,5g时代冲击下的影响。

随着5G时代的到来,手机产业又将迎来一轮新的变革。手机背板市场面临着重新洗牌。未来手机背板材料方案又将走向何处?手机产业链内企业又将有哪些开拓创新?其制品成型工艺控制的痛点将如何解决?

图片来源:小米、ivvi官网

手机背板材料 Road Map

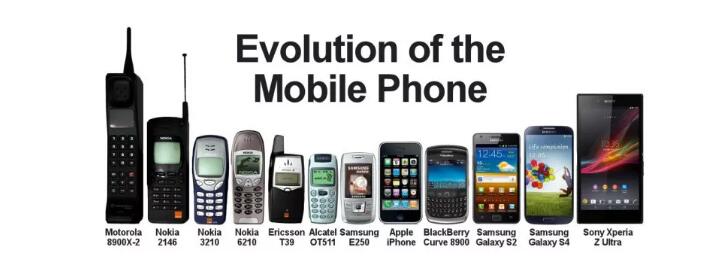

图片来源:evolution-phone

手机在短短10多年内经历了多次升级,作为技术迭代的缩影,外壳是手机的保护伞,极大的提高了手机的使用寿命和产品的用户体验。

因此,用于制造手机背板的材料需要具有高强度,良好的导热性和稳定性等,并且目前都朝着轻量化的方向发展,来实现保护、散热和美观等效果。

工程塑料

图片来源:TrustedReviews

工程塑料是用作工业零件或外壳材料的塑料。具有优异的强度,良好的抗冲击性,耐热性,高硬度和耐老化性等特性。通常用于制造手机壳的工程塑料主要有PC、ABS、PC + ABS三大类。

PC学名“聚碳酸酯”,具有特别好的冲击强度,耐热性,阻燃性等,适合高强度要求的手机。缺点是它较为昂贵,流动性和耐磨性差。

ABS学名“丙烯腈 - 丁二烯 - 苯乙烯共聚物”,具有优异的易加工性,高流动性,而且价格便宜,适用于强度要求较低的零件,如手机内部的支撑架等。缺点:密度高,质量重,导热性差。

PC + ABS结合了PC和ABS的性能,具有ABS的易加工性和PC的优异机械性能和热稳定性。它具有良好的流动性,良好的强度和适中的价格,但容易熔化破裂。适用于大多数手机外壳。

金属材料

图片来源:GSMArena.com

由于其优异的物理特性,金属材料也被用于制造手机壳。然而,金属外壳具有开模周期长、电磁屏蔽强、且产率低的缺点。因此,金属外壳主要用于高端智能手机。

目前可用于制造手机壳的金属材料主要是奥氏体304,铝镁合金,镁合金,钛合金等。

奥氏体304是指通过向高铬不锈钢中添加适当的镍而形成的具有奥氏体结构的不锈钢。

优点:

奥氏体不锈钢的生产和使用约占不锈钢总产量和用量的70%,奥氏体304较为常见,因此成本非常低;不具备磁性,而且它具有高强度和高硬度,因此不容易留下严重的划痕,并且比铝合金更耐用。

缺点:

导热性差,容易发热。 小米4手机遇到了金属框架发热严重的问题;

与铝合金相比,不锈钢材料具有高密度,并且它们的产品基本上呈现金属原色。 染色成本较高,因此限制了使用场景。

铝合金

铝合金铝合金材料常用于制造手机外壳,是铝镁合金,即以镁为主要添加元素的铝合金。 从iPhone 5开始,Apple开始在手机的外壳上使用铝镁合金6063。 这种材料是该系列中最适合变形加工的合金。

图片来源:Windows Central Forums

MX4铝镁合金

优点:

重量轻,散热好,耐压性强,完全可以满足手机产品高度集成,轻薄,小型化,电磁屏蔽,散热的要求;

银白色铝镁合金外壳使产品更加豪华,美观,易于上色,通过表面处理可以个性化为粉蓝色和粉红色,为手机壳增添色彩,这对工程塑料和碳纤维来说是不可能的。

缺点:铝镁合金不是很坚固耐磨,成本高,相对昂贵,而且比ABS还难以成型。

镁合金

图片来源:The Mobile Indian

对于手机来说,手机外壳和框架的重量需要轻量化。因此,金属材料的比强度越高越好。实际上,比强度最高的是高强度的钛合金和超高强度钢材以及镁合金。钛合金价格昂贵,加工困难;超高强度钢价格昂贵,加工难度较大;镁合金相对较好,但它也比铝合金和普通钢更贵。它是工业中使用的最低密度金属结构材料。高比强度,比刚度,良好的可加工性和易回收性被称为21世纪的绿色工程材料。

使用镁合金制造手机壳的优点:

密度低,比强度高,刚性好,主要力学性能接近铝合金,但密度小于铝合金,比强度是铝的1.8倍。与工程塑料相比,镁合金的密度高于工程塑料,但其比强度约为工程塑料的1.8倍;

有优异的抗冲击性,良好的耐磨性;

导热性能优异,导热系数是工程塑料的300倍以上;

无磁金属,抗电磁干扰;

与塑料相比,加工成型性能好,成品外观美观,质地好;

镁合金是一种环保材料,对环境污染很小。其废物回收率超过85%,回收成本仅为相应新材料价格的4%左右。

图片来源:BGR.com

缺点:镁合金在材料制造,加工和产品使用过程中被氧化的问题比较严重,因此其应用受到很大限制,并且不能发挥其优越性。

总之,金属手机壳比塑料手机壳有许多优点:

更轻更薄,而轻薄是手机的主流趋势;

散热很好。目前,手机的功耗越来越高。一些手机使用低端0.18微米技术芯片。当在通话期间使用塑料外壳时这种手机可能很热,并且金属外壳的散热效果良好。

防辐射效果好。手机芯片发出的高频电磁波经常穿透外壳,相互干扰成为噪声源,影响通信和计算质量。金属手机壳可以直接屏蔽电磁波,不需要使用塑料外壳。辐射越小,对人体健康越有利;

绿色环保,金属外壳可以回收利用,塑料外壳不能回收利用。在自然状态下完全分解需要几十年的时间,并且环境受到污染。

此外,镁合金受到手机制造商的青睐,因为它们重量轻,耐高温,可塑性强,电磁屏蔽率高,回收效率高。

玻璃材料

图片来源:Android Central

与金属和塑料相比,玻璃具有最佳的硬度和抗冲击性。 导热系数介于两者之间,但比塑料更透明。 颜色比金属更容易着色。 此外,玻璃对无线信号的影响也较小,因此基于玻璃材料的手机可以使用内置天线。

当然,玻璃材料的缺点也显而易见:脆弱和有限的弹性,因此基于玻璃的手机通常更脆弱且几乎是扁平的。

复合材料

图片来源:ithot.ro

科学技术的不断发展,不仅具有铝镁合金坚固的特性,而且有ABS工程塑料的高可塑性的高性能纤维逐渐受到人们的青睐,但高性能纤维的成本很高,因此,一般来说,我们可以将高性能纤维用作塑料材料或金属材料的增强材料,以制备用于手机外壳的复合材料。

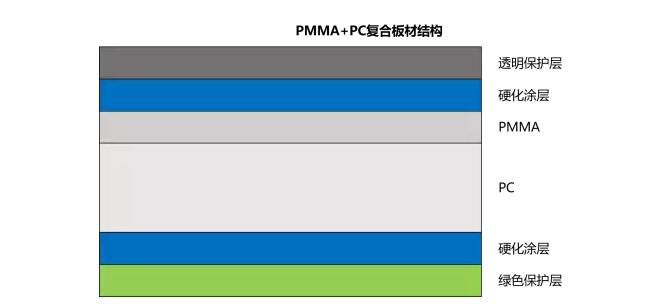

PMMA+PC复合板材

图片来源:别样网

PMMA+PC复合板材原本主要用于飞机透明件材料,它们都拥有很高的透光率,PMMA的耐磨性好但抗冲击强度偏低,而PC具有较高的抗冲击强度但耐磨性较差,因而将两者的优势结合起来有利于制造高性能的飞机透明件。近年来,随着PMMA+PC应用领域的拓宽,其复合板材也被广泛应用于手机背板、数码镜片、触摸屏等。

来源:新材料在线

PMMA+PC复合板材的优势

来源:新材料在线,以上价格仅为参考数据

在手机背板材料方案上,PMMA+PC复合板材相比于金属、玻璃和陶瓷材料的优势十分明显:

(1)它的原材料成本低、且易于加工、耐摔不易碎不变形;

(2)通过纹理设计和3D高压成型可以实现3D玻璃效果,表面视觉质感大大增强;

(3)PMMA外层材料+PC内层材料的搭配使得背板兼具良好的耐磨性和韧性,且在经过表面处理后可以进一步提高复合板材的成品硬度,耐磨性大大提高。

PMMA+PC复合板材的成型工艺

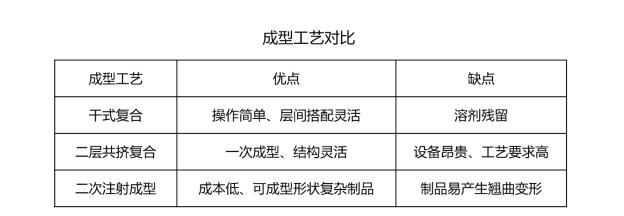

目前,PMMA+PC复合板材的成型工艺有三种,分别是干式复合、二层共挤复合和二次注射成型,其中应用最多的工艺为二次注射成型工艺。

来源:新材料在线

来源:新材料在线

二次注射成型是指将某种塑料原料在一次成型后,放入二次注射成型模具中再次注塑同种或者其它塑料的成型工艺,它是一种特殊的塑料嵌件成型工艺。一般将第一种注入的材料称为基材,第二种注塑的材料称为覆盖材料,覆盖材料注入基材的外部或者内部组合形成一个完整的产品。

PMMA+PC复合板材的行业痛点

二次注射成型作为PMMA+PC的主要成型工艺,如何控制制品的翘曲变形以满足尺寸公差和性能的要求就成为大家关注的重点。翘曲变形主要是由于PMMA和PC这两种不同的材料的不均匀收缩引起的,对常规注射而言,保压压力、保压时间、熔体温度、模具温度等工艺参数对制品的翘曲变形有着不同程度的影响。

图片来源:深圳市优化模流分析技术有限公司官网

据中国航发北京航空材料研究院透明件研究所的研究表明,模具温度和保压时间对复合板材的翘曲变形影响最为显著。模具温度的升高会使复合板材的翘曲变形方向朝着PMMA一侧逐渐增大,模内温度的不对称冷却引起复合平板内部的残余热应力也是翘曲变形程度增大的主要原因,而保压时间的延长则有利于减少复合平板的翘曲量。

其他材料

除了更常见的工程塑料,金属,玻璃和复合材料外,还有木质,陶瓷、由蓝宝石镜面,纯金或铂金制成的手机外壳。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)