材料干货,3D陶瓷成型工艺介绍以及工艺异常和解决办法

陶瓷材料具有高强度、高硬度、耐高温、低密度、化学稳定性好、耐腐蚀等优异特性,是三大固体材料之一,目前陶瓷3D打印制备的主要有氧化铝陶瓷、氧化锆陶瓷、磷酸钙陶瓷等,硬而脆的特点使陶瓷材料加工成形尤其困难,传统陶瓷制备工艺只能制造简单三维形状的产品,而且成本高、周期长。陶瓷3D打印技术的发展使复杂陶瓷产品制备成为可能,3D打印技术所具有的操作简单、速度快、精度高等优点给陶瓷注入了新的活力。

陶瓷成型是为了得到内部均匀和密度高的陶瓷坯体,是陶瓷制备工艺中重要的一环,成型技术在很大程度上决定了坯体的均匀性和制备复杂形状部件的能力,并直接影响到材料的可靠性和最终陶瓷部件的成本。

1、3D陶瓷成型工艺介绍

微晶锆纳米陶瓷粉体通过注射成型等工艺制得毛胚,并高温脱脂烧结得到的3D形状手机陶瓷外壳/中框。它包括由粘土或含有粘土的混合物经混炼,成形,煅烧而制成的各种制品。由最粗糙的土器到最精细的精陶和瓷器都属于它的范围。对于它的主要原料是取之于自然界的硅酸盐矿物(如粘土、石英等),因此与玻璃、水泥、搪瓷、耐火材料等工业,同属于“硅酸盐工业”的范畴。

氧化锆陶瓷是以氧化锆为主体的无机非金属材料,具有良好的传导性、很高的机械强度、耐高温性、绝缘性、耐酸碱、耐高温等特性,在电子工业中可用作集成电路基板与高频绝缘材料,在机械、电子、石油、化工、航天、纺织、精密测量仪器、精密机床、生物工程和医疗器械等行业有着广泛的应用。

陶瓷加工的难点很大一部分在于烧结,制作过程里在烧结前成型时材料尚未固化,成型后再排胶、烧结,必然导致尺寸发生收缩变化,尺寸精度很难控制,即便能满足要求,良品率也不高,而且在烧结过程中还可能产生气泡。

2、氧化锆陶瓷的成型方式

氧化锆陶瓷的成型有干压成型、等静压成型、注浆成型、热压铸成型、流延成型、注射成型、塑性挤压成型、胶态凝固成型等。其中使用最广泛的是等静压成型与干压成型。

(1)干压成型

高纯度粉体属于瘠性材料,用传统工艺无法使之成型。首先,通过加入一定量的表面活性剂,改变粉体表面性质,包括改变颗粒表面吸附性能,改变粉体颗粒形状,从而减少超细粉的团聚效应,使之均匀分布;加入润滑剂减少颗粒之间及颗粒与模具表面的摩擦;加入黏合剂增强粉料的粘结强度。将粉体进行上述预处理后装入模具,用压机或专用干压成型机以一定压力和压制方式使粉料成为致密坯体。

(2)等静压成型

等静压工艺制品具有组织结构均匀,密度高,烧结收缩率小,模具成本低,生产效率高,可成型形状复杂、细长制品和大尺寸制品和精密尺寸制品等突出优点,是目前一种较先进的成型工艺,以其独特的优势开始替代传统的成型方法,如陶瓷生产的火花塞、瓷球、柱塞、真空管壳等产品,显示出越来越广阔的应用前景。

(3)注浆成型

注浆成型的成型过程包括物理脱水过程和化学凝聚过程,物理脱水通过多孔的石膏模的毛细作用排除浆料中的水分,化学凝聚过程是因为在石膏模表面CaSO4的溶解生成的Ca2+提高了浆料中的离子强度,造成浆料的絮凝。在物理脱水和化学凝聚的作用下,陶瓷粉体颗粒在石膏模壁上沉积成型。

(4)热压铸成型

热压铸成型是在较高温度下(60~100℃)使陶瓷粉体与粘结剂(石蜡)混合,获得热压铸用的料浆,浆料在压缩空气的作用下注入金属模具,保压冷却,脱模得到蜡坯,蜡坯在惰性粉料保护下脱蜡后得到素坯,素坯再经高温烧结成瓷。热压铸成型的生坯尺寸精确,内部结构均匀,模具磨损较小,生产效率高,适合各种原料。

(5)流延成型

流延成型是把陶瓷粉料与大量的有机粘结剂、增塑剂、分散剂等充分混合,得到可以流动的粘稠浆料,把浆料加入流延机的料斗,用刮刀控制厚度,经加料嘴向传送带流出,烘干后得到膜坯。

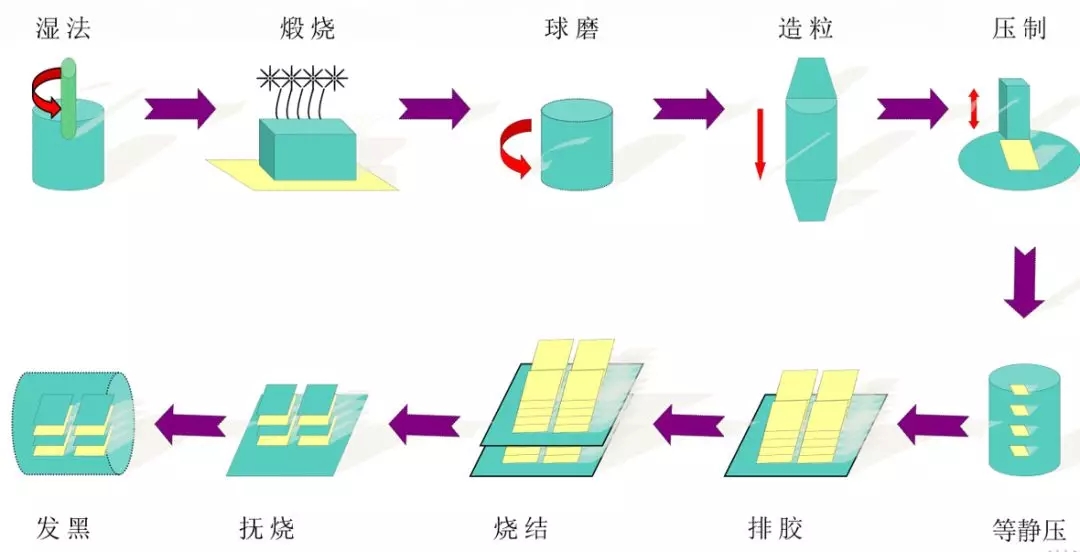

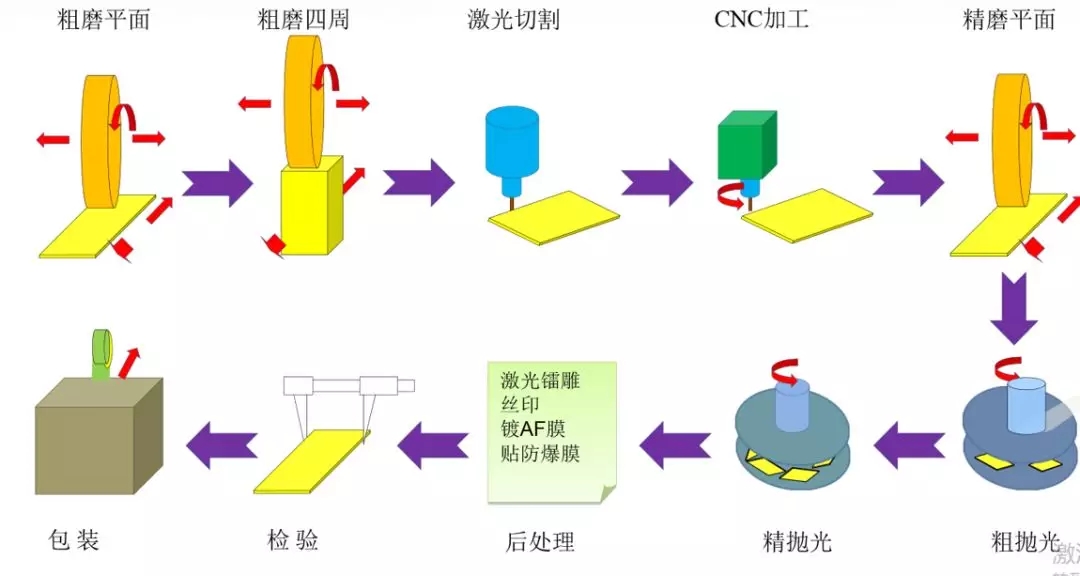

(手机背板生产加工流程)

3、工艺异常及解决办法

(1)磕伤

瓷器本身化学性质稳定,经久耐用,不怕潮湿,但却是易碎品,最怕磕碰。口边、足边在使用过程中极易与其他物体发生碰撞,就会出现大小不等的缺磕痕迹,形成磕伤。需要固定专人转线生产,且合理的保护包装解决。

(2)釉面裂纹

又称“开片”。其釉面裂纹如同冰裂、龟裂、蟹爪或其它细碎状。这些釉面不同形状的裂纹是烧造工艺上的一种缺陷,是由于胎体和釉料的膨胀系数不一造成的,调整胎体和釉料的碰撞系数即可。

(3)气泡

釉在高温熔融状态下某些化学成分会产生气体,大部分气体会散逸,未及散逸的气体被釉面包裹住,就在釉内形成了气泡,有的密集,有的稀疏,在器物边角处的气泡尤为密集,合理调整烘烤温度解决(温度需要根据形体的大小及厚度决定)

(4)毛口

又称毛边。瓷器中常见器物的口边因为小气泡破裂或轻微损伤导致口沿釉面剥落,用手指顺着口沿捋过去,会略有棱刺之感,称为毛口。

解决办法:

(1)坯、釉料蛆成所用的粘土要经过淘选和过筛,清除粗粒和有机物等杂质,要有充分的陈腐期。

(2)调整烧成温度,降低高粘度,提高流动性。

(3)施釉前或装坯前,要清除坯上灰尘。

(4)适当提高烧成温度,缩短窑内温差,使釉料充分熔融。

(5)过干过热的坯体不能上釉,湿坯不能进窑。

(6)在烧成氧化阶段要充分氧化或加强通风。

来源:材料馆

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)