什么是冲压模具,冲压模具特点及工艺知识科普

冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模),冲压模具的结构、冲模的结构,模具结构大同小异,根据不同的产品特点及需求设计相应的模具,不同的模具结构,它的功能也不同,生产出来的产品也不同,总的来说有简单的,有复杂的,下面优概念工业设计为大家带来什么是冲压模具,冲压模具特点及工艺知识科普。

1、概述

冷冲模具是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸等性能的零件加工方法。对于像车身这类复杂曲面的钣金个,通常利用冲压模具实现指生产,称这类钣金件为冲压件。在对冲压件进行曲面造型时,需要考虑冲压模具对数模的要求,这样才能够利用曲面数模进行模具设计、生产。

冷冲模可分为5个基本工序,介绍如下:

a、冲裁。

金属材料实现分离的冲压工序。

b、弯曲。

将金属材料沿弯曲弯成一定的角度和形状的冲压工序。

c、拉深。

将平面板料变成各种开口空心件,或者反空心的尺寸作进一步改变的冲压工序。

d、成形。

用各种不同性质的局部变形在改变毛坯或冲压件形状的工序。

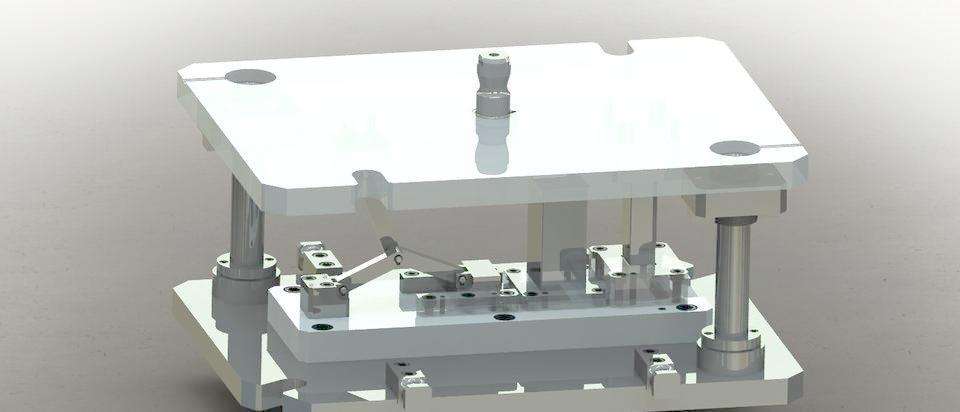

2、冲压模具的典型结构。

在冷冲模的工序中,拉深工序最为重要和复杂。拉深模是冷冲模最为核心、复杂的模具,下面以拉深模进行叙述冲压模具的结构。拉深模由四大构件组成,它们分别是突模、坑模、压边圈、下模座或突模垫块,它们通过导入机构或螺钉连接结合成有机的整体。

对于拉深模的设计,最为常见的是单动式拉延模。至于双动式拉延模,按单动式拉延模设计,旋转一百八十度,加上突模垫块就可以实现。拉延模的结构有内导向式、外导入式两种基本形式。

3、冲压件成形的可能性分析

冲压件通常为薄壁冲压成形,所以对于冲压件是否能够正确成形是三维建模工程师所必须了解和掌握的,这也是对于冲压件最为关键的。由于冲压件的形状十分复杂。其成形可能性的计算也没有固定的方法。

通常通过以下方法来计算判断成形的可能性。

a、确定冲压方向。

b、保证拉深突模能顺利进入拉伸坑模,不应出现突模接触不到的死区。

c、拉深开始时,突模和毛料的接触面积要大,避免点接触,接触部位应处于冲模中心,以保证成形时材料不窜动。

d、拉深深度尽量均匀,拉入角尽量相等。

e、对不规则形状拉延件的成形可行性,可用成形度进行估算和判断。在拉延件最深或最危险的部位,取间隔50-100mm的纵向断面,计算各断面的成形度值,查找相应的数据表判断成形的可行笥如果成形困难,更改数模。

f、冲压件是以变形为主的成形方式,变形越小越均匀,越利于成形。因此,对于三维数模尽量用大倒角,过渡尽量均匀。

g、用基本冲压工序的计算方法进行类比分析。冲压件的形状无论多么复杂,都可以将它分割成若干部分,然后将每个部分的成型单独与基本工序进行类比,找出成形最困难的部分,进行类似的工艺计算,看是否满足要求。需要注意的是冲压件上的各部位是相互牵连制约的,所以不要孤立地看待各个部分,要考虑不同部位的相互影响。基本的冲压工序有:圆筒件拉伸、突缘圆筒件拉伸、盒形件拉伸、局部成形、弯曲成形、翻边成形等。通过以上方法,大致可以确定冲压件的成形性。

4、冲压制件的设计要点

对于冲压制件设计从冲压制作模具考虑,通常要注意以下几点。

a、减少锐边的出现。在曲面设计过程中,应避免在曲面上出现锐边,否则在进行冲压时常会造成冲压制作的断裂。

b、尝试不易过深。在曲面设计过程中,应尽可以地减少冲压制件的深度,深度过深会造成冲压失败。

c、避免出现负角。确定冲压方向,在冲压方向上确定无负角,如果存在负度,会造成冲压失败。

模具作为工业生产的基础工艺装备,在电子、汽车、电动机、电器、仪器、仪表、家电和通信等产品中,超过七成的零件要依靠模具成形。用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗是其他加工方法所不能比拟的。由于产品形状的多样性,模具设计型芯型腔存在着大量的曲面,对曲面的正确掌握可以使模具型腔设计更加有效。同时,由于大量的零件都是依靠模具成形的,所以在基于产品实物的逆向建模过程中,设计人员掌握必要的模具设计及模具加工工艺方面的知识可以使重构产品Proe模型更准确、合理。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)