产品结构细节处理技巧,四个案例告诉你塑胶成型的改善方案

如果你有结构设计出模经验,相信肯定知道塑胶产品试模成型出来后,会发现一些厚薄胶印,缩水痕迹,模具薄钢而断裂等问题。这些看似简单的问题,却总是在后续加工成型时暴露出来,而且在试模时会搞得焦头烂额,我们一般都是出一个简单的报告要求模具厂商自行解决。其实很多细节的地方在做结构的时候就可以做一些优化,对于后续模具加工,产品成型都是很有利的帮助。下面优概念工业设计为大家分享产品结构细节处理技巧,通过四个案例告诉你塑胶成型的改善方案如何实施。

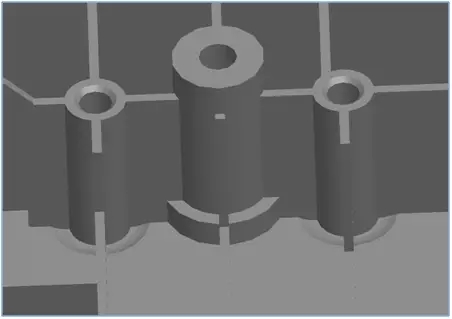

案例一:厚薄胶印过渡处理

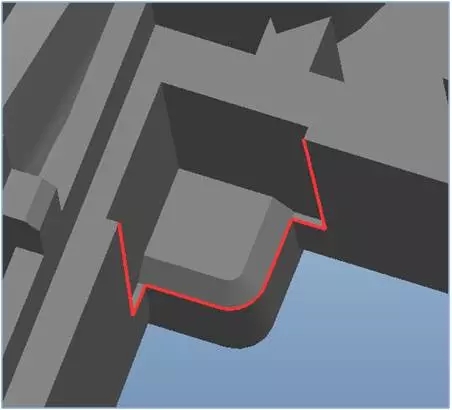

根据上图所示,有2处问题

1,扣的左右2侧,与底边都有台阶,这样的地方在成型的时候很容易起厚薄胶印。

2,扣位太厚,会造成缩水。

问:厚薄胶印是什么原因造成的?

答:厚薄胶印是由于产品成型的时候走胶流向此处时有直立的壁位回弹,造成压力与冷却时间不一致而留下来的痕迹。

举一个简单的列子,你将一杯水往楼梯倒下去,会发现水流走的时候经过台阶落差处,会有水花溅起,而且还会形成瀑布往下流,并不是贴合着楼梯面走动的。那么在这个拐角的地方当射胶满合后会回弹填满,就会留下因为压力与冷却时间不一致的痕迹。

如何改善

1,调整注塑成型部分参数,像上图所示位置,如果成型机台好,基本上无需结构上做调就可以改善了。但是能在结构设计的时候就设计好,会降低后续注塑成型调机难度,起到缩短产品试模时间。

2,扣的2侧做大于60度的过渡减胶,母扣做筋位减胶。

以下为改善示意图

根据上图所示,母扣减胶后确保壁厚在0.8mm以上。

问:为何母扣也是直立走胶的却不产生厚薄胶印呢?

答:母扣直立走胶面积小,在高速射胶的时候能够快速填满。

下图为大面积过渡减胶示意图

其实这种减胶过渡设计在有经验的结构设计师面前,都属于常规设计。

案例二:螺丝柱的过渡处理

如上图所示,左右2边的自攻螺柱底部有做火山口过渡处理

问:在什么样的情况下需要设计火山口?

答:当螺柱的壁厚超过壳料平均壁厚的三分之二,则需要设计火山口,方便走胶,防止缩水

问:什么是缩水?

答:表面因内部成型冷却时间不一致,造成塑胶收缩不均而产生凹坑。

举一个简单列子,在煎鸡蛋的时候,你把鸡蛋打入锅内,会发现周围一圈的蛋白马上熟了,而中间的蛋黄却还没有熟,这个就是受热不均造成的。

那么在成型走胶的时候,如果厚度都一致,那么他们冷却的时间也就一致,如果厚度不一致,那么厚的中心部位就会冷的慢,造成塑胶收缩不均而产生缩水痕。

以下为第2种改善示意图

如上图所示,在螺柱设计尺寸很高的时候,需要做双层设计。

1,螺柱底面做走斜顶搭桥设计,这样可以改善外观面缩水问题,降低模具司筒强度。当然此处斜顶走向还是需要根据结构空间来定。

2,螺柱需要做骨位加强,防止受力爆裂。

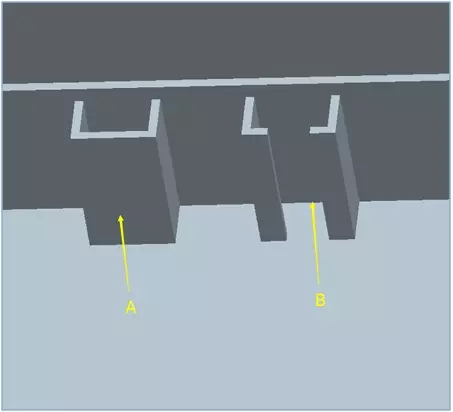

案例三:筋位加强简化设计

如上图所示,在做加强筋位设计的时候,需要做圆柱过渡设计,可以防止筋位交叉位置缩水,如果加强筋位不高则无需做圆柱过渡设计。

如上图所示

A处筋位加强容易造成模具薄钢,还会造成成型困气等问题。

B处为改善后的效果,需要将筋位开口,这样模具就可以做成T字形,加强模具强度,减少困气等问题。

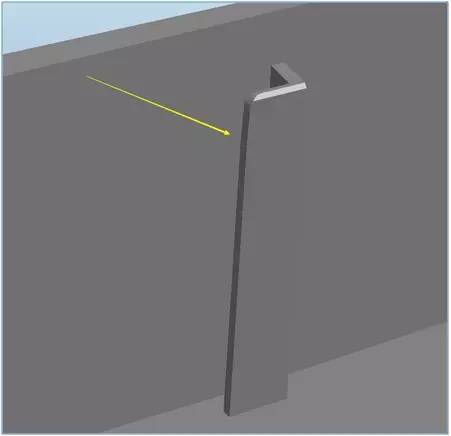

如上图所示,当需要做的筋位太高时同样会造成模具薄钢,该如何改善。

如上图所示,此处与螺丝柱的处理方式一样,做双层搭桥设计,改善模具薄钢问题。

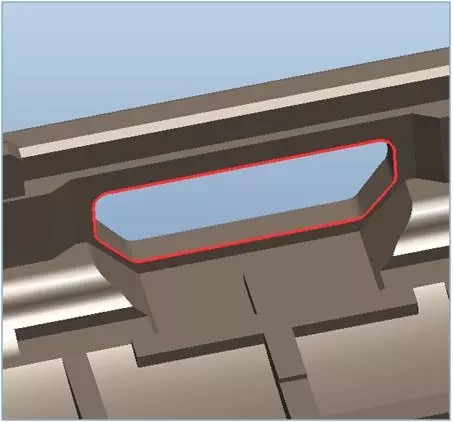

案例四:模具插穿细节设计

如上图所示,USB孔有做行位碰穿,那么在结构设计的时候尽量设计成一个平面,这样可以简化模具加工,还能起到加强使用行位寿命

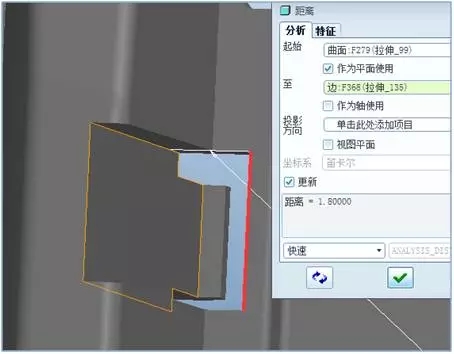

如上图所示,红线位置是前后模分型线,此处有做后模插穿过来,而且插穿位置有个C角,那么此处在设计的时候就需要做一个减胶位的台阶,方便模具加工以及加强模具强度与使用寿命

如上图所示,在结构设计有模具插穿的扣位时,需要确保插穿模具钢料在1.8mm的厚度以上,否则此处钢料在成型的时候受射胶压力冲击造成断裂。

总结:

1,以上为我们常见的问题,这里只是单个举列,希望能起到抛砖引玉的作用,自己要学会举一反三。

2,如果产品表面有做喷涂处理或者其他表面处理,则有助于改善后薄胶印问题。但是,能在结构设计的时候改善的尽量改善,其他方式都是后备方案。

3,在结构设计的时候,不但要考虑产品的塑胶强度,还要考虑模具的强度,成型的难度,这样有助于项目的顺利进行。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)