产品结构观察猜想,360儿童智能手表产品结构设计方案解析

产品的结构设计只能通过拆机来确认么?其实不然,有经验的结构设计师通过其外观部分再结合自己的产品结构设计经验也是可以验证出来一些结构设计的,再通过拆机可以获得大部分结构设计技巧和方案。简单的产品你通过观察再进行猜想完全可以获得结构设计方案的。结构设计前期思路计划,确实可以起到在前端将问题避规掉,防止结构设计画图都完成了再来改布局与拆件方案,增加结构设计工作量,延迟项目开发进度。下面优概念就带来产品结构观察猜想,360儿童智能手表产品结构设计方案解析。

我们先来看外观效果图

OK,开始

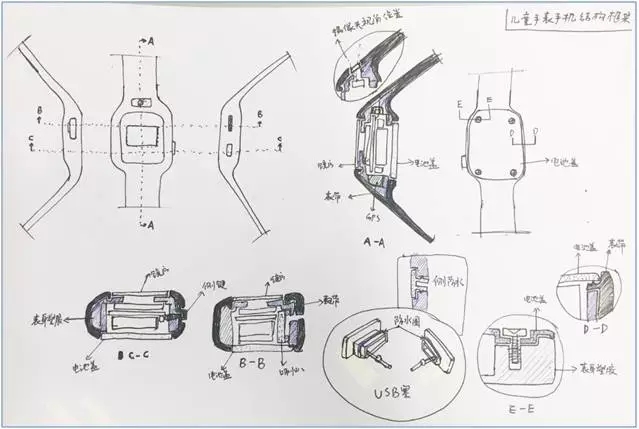

在我们结构设计之前,首先会收到外观设计效果图与一份CMF文件,还有一份STP格式的3D建模文件,那么接下来,我们将要分析如何拆件,主板如何布局。

从图面上看,表带左右各一个,机身为上下壳的方式,再贴一片镜片。

再这里先爆个丑,由于一木高度近视加眼拙,第一眼将机身看成一体的了,也就是表带与机身为一体的,后来进入销售页面才发现,看错了。

由于第一眼看错,这样就导致猜想结构的时候多出了一个方案,软件包裹硬胶做成一体表带,再贴镜片与盖电池盖的方式。

那么,先来分析这个方案的结构方式构造,后面再来分析原有的结构方式构造。

由于目前行业内很多项目,都是在没有定义好PCB主板堆叠的前提下,先出设计效果图,再根据效果图堆叠3D主板与走线,所以,结构设计前期要大概评估出整体主板的布局与装配方式,这样才能更好的为后续工作提供完善的思路。

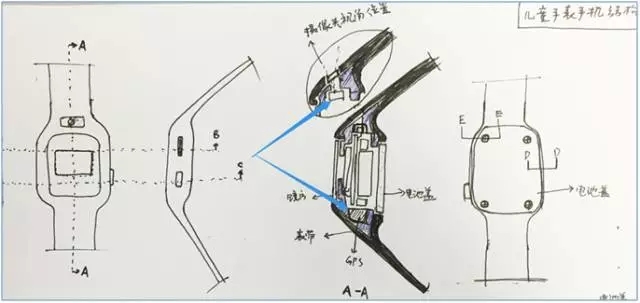

不管外观设计如何复查,看外观效果图就可以先预估出主板的大体排布,见下图

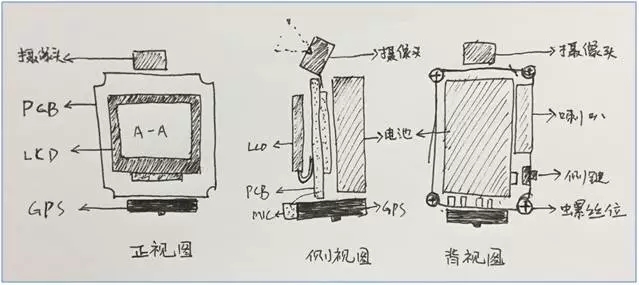

这个是外观效果图,可以看出,屏在中间,顶部是摄像头,下部有MIC,左侧为USB塞子,右侧为侧键与出音口。见下图主板大体排布。

画的很糙,忍耐一下。

再来一张三视图,见下图。

还是很糙的画面,大家看好示意就好了!

由于出音在侧边,所以把喇叭摆成侧放,这样出音比较直接,摄像头在顶部,GPS模块在下,与MIC在同一侧,电池会占一大部分,否则容量跟不上,侧键采SWITCH直接按的方式,屏单独在一面。

到时候设计结构的时候,需要设计一个支架,将能与主板固定为一体的器件都固定起来,这样才能更好的方便装配。

要知道,像这么小的手表产品,装配是最头疼的。

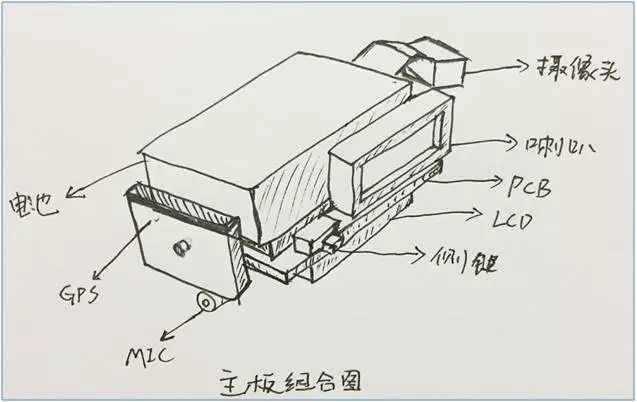

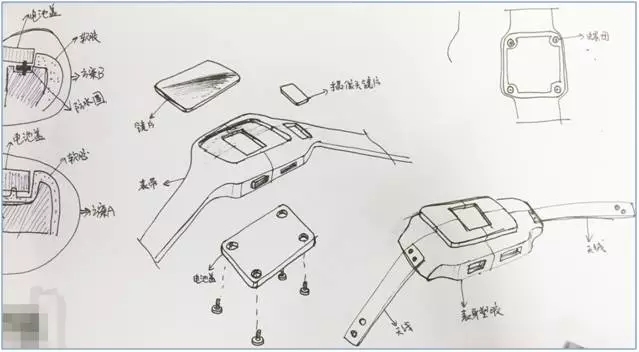

下面继续分析大体结构构造,见下图。

手绘水平只有这么高,将就一下就看完了!

由于采用的是软胶整体包裹硬胶的方式,而这种成型方式,采用的是二次成型(模内成型),也就是先成型出内部塑胶件成品,再将塑胶件放进软胶表带的模具里面固定好,再注射软胶,把硬胶包裹起来,型成一个整体。

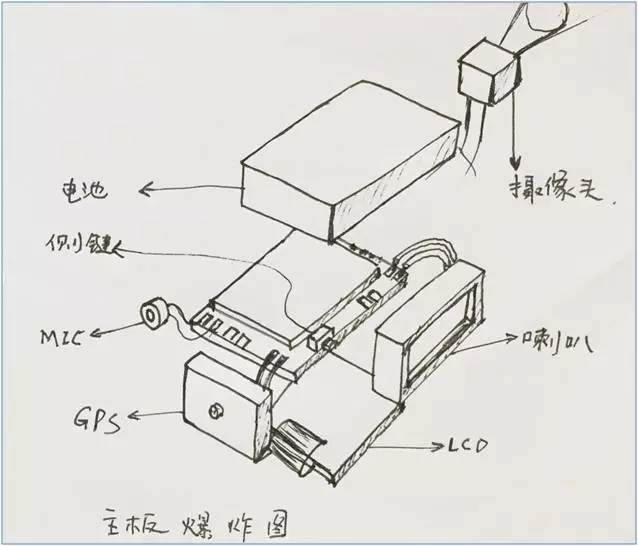

那么来看大体结构的构造,见下图

1,LCD镜片采用贴双面胶的方式固定。

2,整体主板组件固定在手表塑胶机身内部。

3,电池盖盖上后,需要所4颗螺丝用于压住防水圈,(由于之前没看清楚,现在看是没有4颗螺丝了)

4,注意摄像头与GPS位置区域,需要走内斜顶,然后将他们潜装进去。

此种结构方式预想的是能过IP55,所以电池盖采用了4颗螺丝,当我去看销售宣传图的时候,才发现并没有,可能他们的要求是IP54吧,或者有用特殊的结构方式去做防水吧。

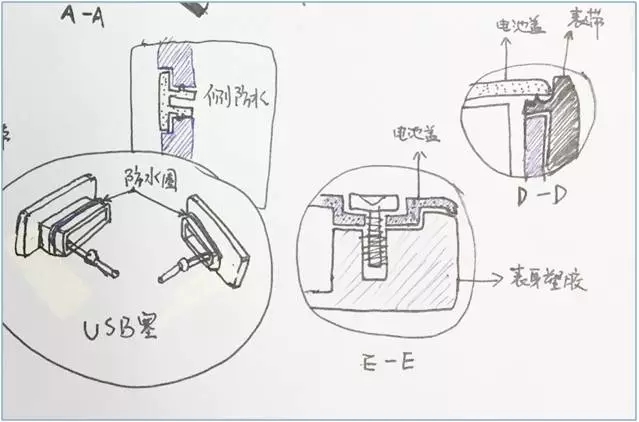

再来看看防水结构处的设计细节,见下图

1,USB采用双色注塑,P+R的方式固定,蘑菇拉头要设计在防水圈的内部。(见左图)

2,后盖(电池盖)采用打螺丝与机身固定,表带由于是软胶,所以设计的时候自带一圈防水圈(见右上图)当表带有做防水圈功能时,硬度不能太硬,一般采用55度左右的硬度,否则后壳压不住。

继续细节分析,见下图

1,左侧为防水结构方式,A为刚才说的表带防水设计方式,B为贴防水圈的方式,或者贴防水泡棉,或者贴防水凝胶的方式。防水圈一般预压在0.2-0.4左右,具体根据材料的软硬度决定。

2,由于表带是二次成型,那么需要先注塑出硬胶,此时就可以把GSM天线设计成先做固定在塑胶上面(见右下图)

3,最后锁上4颗螺丝,这样整体的结构算是固定好了。

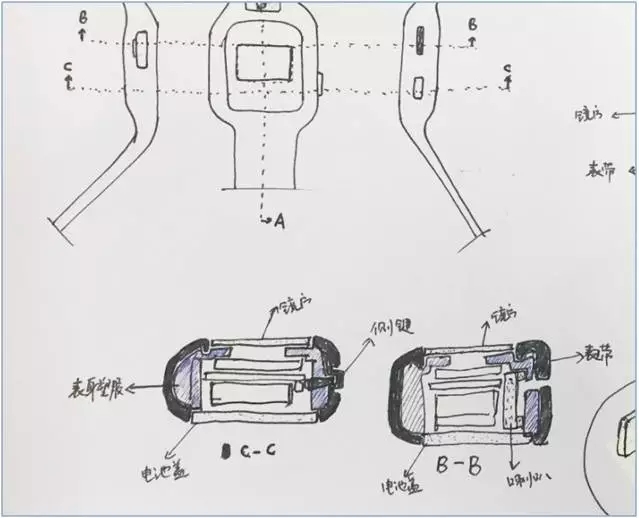

那么,还有喇叭与侧键的结构设计怎么做呢?见下图

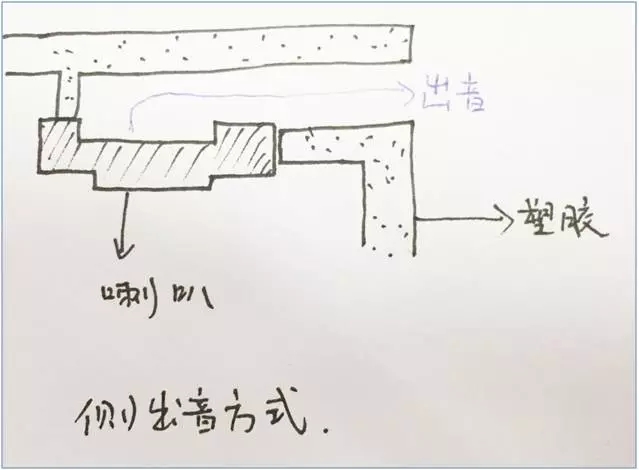

先看B-B截面图,喇叭采用直接出音的方式,只需在喇叭上面贴好防水泡棉即可。

还有一种喇叭结构出音方式,见下图

这种方式,整体的厚度空间吃的太多,如果空间允许,还是可以采用的。

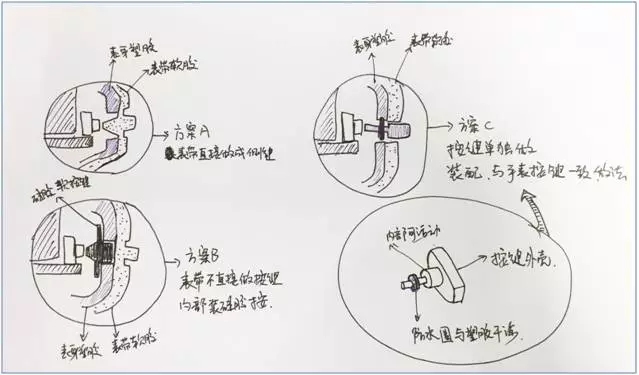

接下来,重点来了,在装配这样的小型电子产品,小零件是最难装的,而且对于防水的结构,侧键更难设计,下面开始分析按键的几种结构方式,见下图。

1,A方案,按键直接做在表带上面按,这样只需内部走个内斜顶即可,按键部分采用弹力壁,最薄的地方设计成0.3即可,手感无问题,产品单价整体成本较低。但是这种结构设计模具会复查,而且斜顶有尖角。

2,B方案,优化模具走内斜顶方案,直接做平,按键内部再贴一片硅胶按键来完成整体效果,按键的固定方式采用点胶固定。但是这种结构设计对于按键装配来说,比较难装。

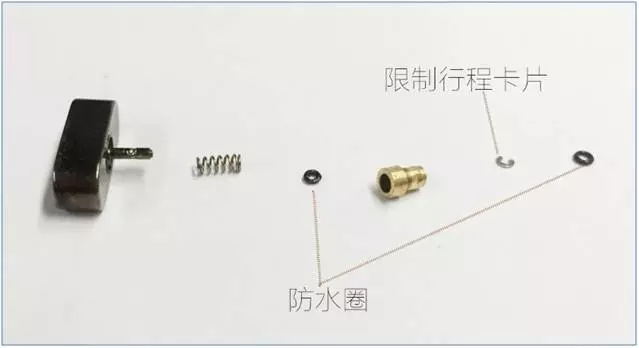

3,侧键采用手表常规防水单颗按键,自带伸缩手感且防水,看这个手绘图可能还看不太懂,见下实物图吧。

还是不懂原理,那就见下面的动态图吧,应该就理解了吧。

注意,按键上面有一圈防水圈,在装配的时候,直接从外面往里按,然后防水圈会卡主在内部,基本会卡死,设计的时候单边干涉0.05即可,后期根据实际情况再加胶,然后,按键冒需要设计预留足够长的按压行程,大概在1.2左右。

到这里,眼戳预想的结构方式,算是完结了。

对于MIC,GPS,摄像头,镜片,主板支架等如何固定,这些小细节,就不分析了,这些结构都是常规的结构方式,我们在结构设计的时候主要把大体结构布局搞清楚,后续的工作就更好进行了。

接下来分析它原有的结构方式。

首先主板的布局应该与前面猜想的一致,就不分析了,只是去掉了软胶部分,那么我们来看一下它的产品宣传图,见下图。

可以看出。表带是可拆卸,可换的,机身就是一个面底壳,没有锁螺丝。

由于机身没有软胶,这个拆件与装配相对就简单了,只需要将面底壳设计固定好就行,见下图

图画的有点乱,都忍耐这么久了,再坚持一下。

常规的结构方式,用卡扣方式固定。

至于面底壳的防水方式,是否有点胶,没拆过,所以就不猜测了,但是对于这种没有螺丝,空间又小,还要过防水的,基本都是采用点防水硅胶,或者贴防水泡棉的方式,过IP54是没有问题的。

那么对于这种表带可拆卸的结构,GSM天线如何设计?这个不可能设计在表带里面,成本太高了,所以,应该是采用LDS的天线方式。

什么是LDS天线技术?

LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),利用计算机按照导电图形的轨迹控制激光的运动,将激光投照到模塑成型的三维塑料器件上,在几秒钟的时间内,活化出电路图案。简单的说(对于手机天线设计与生产),在成型的塑料支架上,利用激光镭射技术直接在支架上化镀形成金属天线pattern。这样一种技术,可以直接将天线镭射在手机外壳上。

大概工艺流程见下图:

明白了吗?

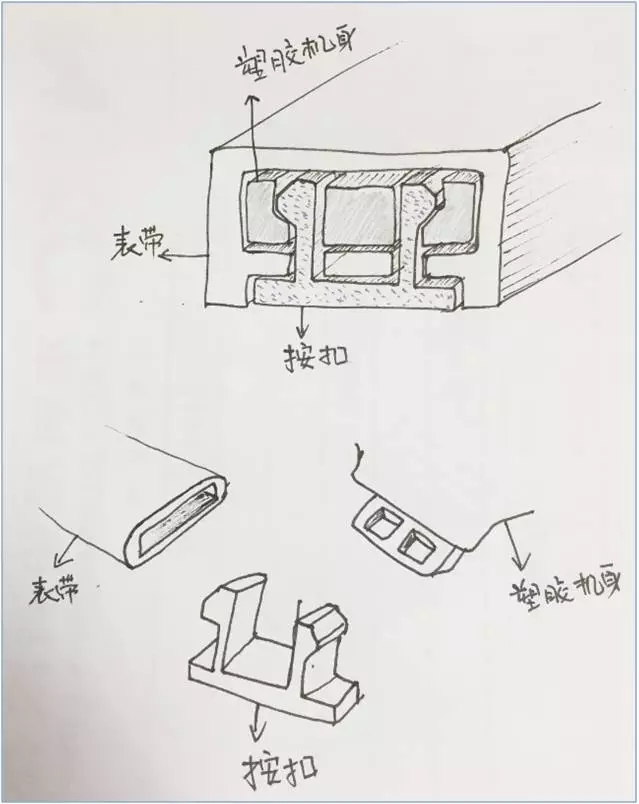

那么重点是表带与机身如何固定,从图上可以看出,机身有设计一个舌头,到时候表带会将它包裹住,然后舌头上面有2个孔,应该是固定孔,具体结构方式见下图。

先将表带塑胶插入表带软胶内部,然后再将按扣直接扣入到表带塑胶上,注意按扣设计是有斜度的可拆卸的扣,一般扣的方向斜度在15-30度左右,一般设计成30度。斜度越大,扣合量则越多,否则容易松。

看懂了吗?没看懂我也没办法了,一木目前猜想估计就是这种结构方式。

那么表带与表扣又是如何链接的呢?

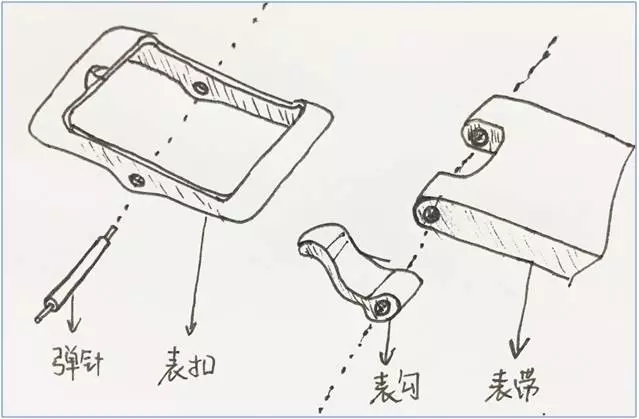

看图应该就看出来了,是非常常规,而且标准配件的表扣,链接方式也很简单,见下图。

一个双头弹针将表带与表扣串连起来,非常简单与常规的结构方式,而且弹针与表扣都可以在市场上买到标配件,无需开模。

那么除了这种方式,还有那种方式?

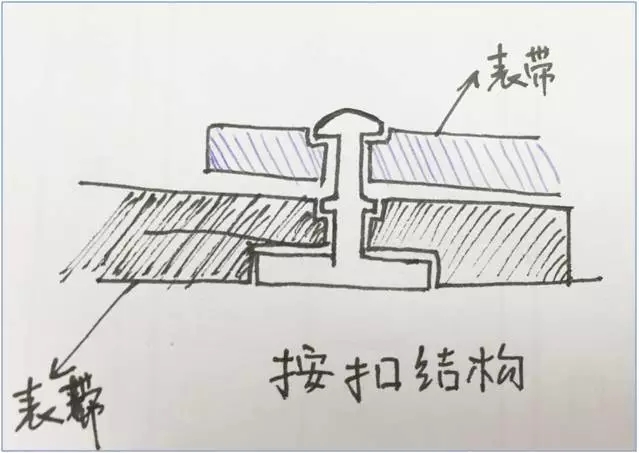

对,纽扣结构方式,手环上常用的纽扣结构方式,见下图

这么糙的图,到最后一张了,可以松口气了。

见上图,按扣结构设计有两层扣,一层是扣住固定表带,一层是扣住活动表带,这样在拆卸活动表带后,按扣不会掉落松动,固定表带扣合理一般在0.4-0.6左右,活动表扣扣合量在0.3-0.5直径,具体要根据表带的软硬程度去加减。表带硬度一般在55-65度之间,材料常规采用TPE或者TPU,当然也有用硅胶,或者液态硅胶的。

OK,大体结构猜想方案,到此结束。

最后大家需要明白的是以下两点:

1,本文只是针对效果图或产品图做结构设计猜想,与实际产品的结构无关。

2,结构猜想,旨意传导结构设计前期主板布局与结构设计思路,方便后期结构设计减少弊端,推进项目进度。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)