工艺解析,电铸工艺流程介绍特点应用及注意事项

相信不少小伙伴电镀与电铸傻傻的分不清,尤其是电铸工艺,电铸层要和芯模分离,其厚度也远大于电镀层,电镀和电铸所用的电解液基本体系是一样的,可以用于电铸的电解液,同样可以用于电镀。但在成分含量、添加剂用与不用等方面一般都会有所区别。下面优概念工业设计为大家带来工艺解析,电铸工艺流程介绍特点应用及注意事项,相信会带给大家电铸工艺全面认识。

一、电铸的定义

通过电解使金属离子沉积在电铸模具表面,来复制金属制品的过程。它是利用金属的电解沉积原理来精确复制某些复杂或特殊形状工件的特种加工方法,是电镀的特殊应用。

部分产品展示:

彩色纹路文字+喷砂面烤漆

CD纹+高光字符

磨砂面+高光面+文字+钻石纹+字符+烤漆上色面

喷砂面+CD纹+PVD金

镍片LOGO

二、电镀与电铸的区别

同属于电沉积技术 ,主要区别是电镀是研究在工件上镀覆防护装饰与功能性金属镀层的工艺,要求镀层和产品良好附着,而电铸是研究电沉积拷贝的工艺以及拷贝与芯模的分离方法、厚层金属与合金层的使用性能与结构,要镀层和模具易分离。

三、电铸的特点

1,对模具的完全复制,产品的一致性很好;

2,对产品上的图案以及字体可以达到轮廓清晰,纹理细腻的表现。

3,标牌表面可以实现如镭射、高光、磨砂面、腐蚀面、拉丝面等;文字可以实现凸字、凹字,高光字,拉丝字、镭射字、磨砂字等效果;

4,电铸后经水镀、PVD或喷涂等处理,可实现金、银、黑、咖啡等颜色;并且提高了耐磨等性能。

高一致性

效果丰富细腻

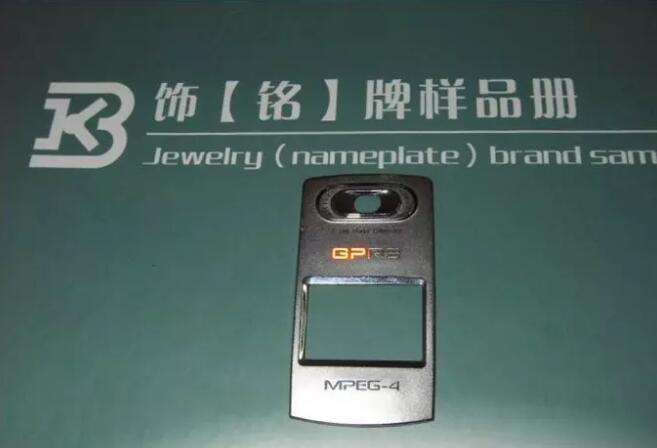

四、电铸的应用

1,主要用来是精确复制微细、复杂和某些难于用其他方法加工的特殊形状的工件。

2,广泛应用于手机,电话,电脑,照相机等电子产品上。

3,在手机上的应用主要在,Logo、摄像头装饰件,功能键、小的装饰片等。

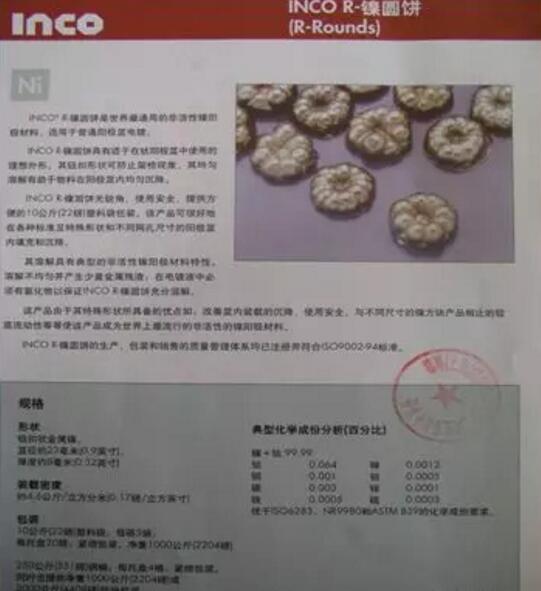

五、电铸用的材料

1,电铸镍

2,电铸铁

3,电铸铜

4,电铸镍钴合金

5,电铸镍锰合金

6,电铸金电铸银

由于产品性能和价格原因其他金属用得较少,目前镍的电铸应用最广

六、电铸的基本原理

把预先按所需形状制成的电铸模作为阴极,用电铸材料作为阳极,一同放入与阳极材料相同的金属盐溶液中,通以直流电。在电解作用下,电铸模表面逐渐沉积出金属电铸层,达到所需的厚度后从溶液中取出,将电铸层与原模分离,便获得与原模形状相对应的金属复制件。

七、电铸开发生产流程

八、产品设计注意事项

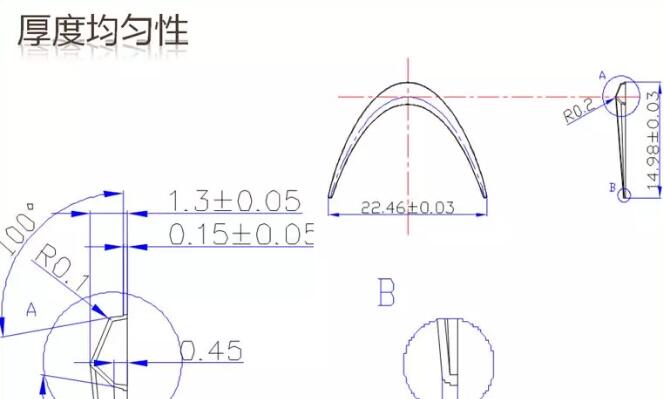

1,浮雕或隆起部分边缘处应留有拔模斜度,一般要求10~15°,最小不小于5°,并随产品高度增加,拔模斜度也相应增大。字体的拔模斜度应在15°以上。边缘接合处应采用圆弧过渡。

2,铭牌的理想高度在3mm以下,浮雕或凸起部分在0. 4~0.7 mm间。

3,字体的高度或深度不超过0.3mm。若采用镭射效果则高度或深度不超过0.15mm。

4,板材的平均厚度为0.20±0.05,若产品超过此高度则应做成中空结构,并允许产品高度有0.05mm的误差;由于板材厚度是均匀结构,产品表面的凸起或凹陷部分背面也有相应变化。

5,平面的的字符厚度最少0.06mm,一般厚度为0.1mm

6,孔径最小应在0.6mm以上,孔边距在0.8mm以上。

7,对于孔边距小于1mm的冲裁方式如右图,分两次间隔冲孔。

8,长孔或者异形孔,宽度也应大于0.6mm。主要是考虑量产是冲头所能承受的强度。防止冲头过度疲劳而断裂。

9,产品的外型轮廓使用冲床冲裁加工,为防止冲偏伤到产品,其外缘切边宽度平均为0.05mm为防止产品冲切变形,尽量保证冲切部分在同一平面或尽量小的弧度,避免应力集中而造成产品变形。冲切是只能在垂直产品的方向作业。

10,铭牌表面效果,可采用磨砂面、拉丝面、光面、镭射面相结合的方式。光面多用于图案或者产品的边缘,产品表面应该避免大面积的光面,否则易造成划伤;磨砂面和拉丝面多用于铭牌底面,粗细可进行调整;在实际的生产中,磨砂面的产品要比拉丝面的产品不良率低,但是开发周期长一些。镭射面多用于字体和图案,也可用于产品底面。

九、开发周期

1,相对简单的产品开模周期:5~7个工作日,样品承认后量产准备时间5个工作日.

2,结构相对复杂的产品开模周期:10~15个工作日,样品承认后量产准备时间需8个工作日.

十、开发成本

1,电铸模具一套在2000RMB左右。

2,电铸产品根据其产品大小和工艺的复杂程度价格会有差异,常见的摄像头装饰件,Logo产品单价在1RMB上下浮动(含税),(以下价格仅做参考)

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)