产品材料知识,导热材料选择与计算公式及方法

随着工业的发展,技术的不断进步,各类产品也是层出不穷,与之相应增多的是新型材料,比如说导热材料,这类材料是功能性特殊材料,它是近年来针对设备的热传导要求而设计的,性能优异、可靠。导热产品已经越来越多的应用到许多产品中,提高了产品的可靠性。那么作为工业设计师的你,知道如何选择导热材料么?以及如何计算导热材料的公式和方法呢?下面优概念工业设计就为大家揭晓。

随着科技的发展,微电子元件耗散功率的越来越大而封装尺寸越来越小。因此,热管理在电子产品设计中变得越来越重要。

电子设备的可靠性和设计寿命都与工作温度成反比,从典型的硅半导体装置的可靠性与工作温度来看,降低工作温度将使器件的可靠性和设计寿命成指数增加。因此有效地控制设备的工作温度在限定内是其长时间稳定运行的保证。

散热片是强化从热端到冷端的热量传递的器件。通常,热端是产生热量的器件顶部,而冷端则是作为散热介质的环境中的空气。下面的讨论中假设空气为冷却介质。

在大多数情况下,热量从固体表面传递到空气时是整个传热系统中效率最低的环节,固体-气体接触面也是热阻最大的地方。散热片通过增加与冷却介质的接触面积降低了固汽接触面的热阻,这使得同样的温升下设备可以传递出更多的热量或者是降低设备的工作温度。使用散热片的主要目的就是使得设备的工作温度低于制造商所制定的指标。

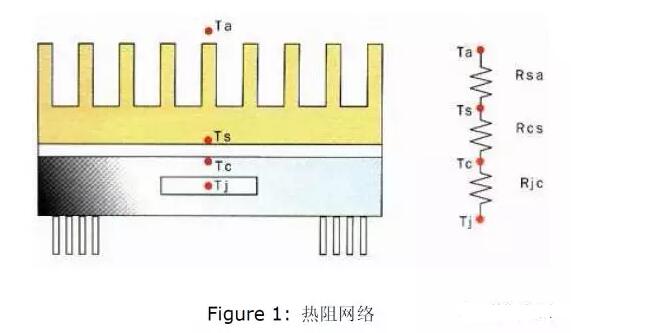

热力循环(直译就是这个标题,而实际上就是我们常说的热阻网络法,或是热网络法/电网络法,以下称之为热阻网络法)在讨论如何选择散热片之前,为了不熟悉导热的读者能快更明白讨论的主题,先对下文中讨论所涉及到的术语和建立热阻网络的方法做些解释。符号和术语的定义如下:

Q:总功率或者产生热量的速度(应该翻译为耗散功率),单位W,表示电子元件在工作中所产生热量的速度。为了选择合适的散热片,通常使用耗散功率的最大值。

Tj:结温(通常这个应该指的是结温,而原文中的叙述是设备稳定工作的最大结温),单位°C。许用的最大结温值从最低常见微电子元件的115°C 到最高某些特殊温控装置的180°C。在军事和某些特殊场合,很少使用工作温度为65°C 到80°C 的元件。(原文没有说明是工作温度,为了不引起混淆,特修正的翻译)。

Tc:器件的壳温,单位°C。由于壳温和在封装外壳上选择的测试点相关(电子元件封装表面的温度并不均一),这里通常指的是封装外壳上的温度最高点。

Ts:散热片的温度,单位°C。这里指的是散热片靠近器件(封装外壳表面)的温度最高点。

Ta:环境温度,单位°C。

通过温差(原文是温度)和传递热量的速度(原文是耗散热量的速度)的关系,在某一热结构的两个位置之间传递热量的效率能够使用热阻R 进行定量的表示,热阻R 的定义

如下:R = ΔT/Q其中ΔT 是两个位置之间的温差。热阻的单位是°C/W,表示了传递单位速率热量时的温差。热阻的定义有些类似欧姆定律Re = ΔV/I 所定义的电阻Re。其中ΔV 是电位差,I 是电流。

以一个简单的例子进行说明。如图1,散热片安装在一个器件的上方。通过热阻网络的方法,可以在图1 的右方画出系统的热阻网络。在这个简单的热阻网络模型中,热量连续的从器件的晶结到达壳体,然后通过和散热片的接触面到达散热片上,最终被通过散热片的气流所带走。

其间的晶结到壳体间的热阻定义如下:

Rjc = (ΔTjc)/Q = (Tj - Tc)/Q

这个热阻值通常由期间制造上所提供。尽管给定器件的Rjc 值还依赖于冷却的方式和冷却装置安装的位置。但是,通常Rjc 是一个给出的定值,并且一般认为用户无法去改变的Rjc 的值。

同样的,壳体-散热片/散热片-环境的热阻值分别定义如下:

Rcs = (ΔTcs)/Q = (Tc - Ts)/Q

Rsa = (ΔTsa)/Q = (Ts - Ta)/Q

其中,Rcs 表示了通过壳体到散热片之间接触面的热阻,通常叫做接触热阻(这里似乎忽略了散热片内部的热阻),而通过减少接触面的粗糙度或是使用适当的界面材料可以减少接触热阻。Rsa 则是散热片到空气的热阻。

可以看出,从器件的晶结到环境的总热阻是以上三个热阻之和,如下:

Rja = Rjc + Rcs + Rsa = (Tj - Ta)/Q

所需散热片的热阻选择散热片的第一步就是决定所需散热片的热阻,以保证所冷却器件工作在允许的温度内。上面的热阻求和的方程可以写成下式的形式,从而得到所需的散热片热阻。

Rsa = ((Ts - Ta)/Q) - Rjc - Rcs

上式中的Tj, Q 和 Rjc 都是器件制造商所提供, 而 Ta 和Rcs 则是用户自定义的参数。

用于冷却电子设备的环境空气温度Ta 依赖于工作环境和所设定的最高工作环境温度。通常,如果使用外部空气冷却的的话, Ta 的范围是从35 到45°C;如果设备是封闭的或者是放置在其它热源的附近,则Ta 的范围是从50到60°C.

接触热阻Rcs 取值依赖于接触面对的光洁度,平面度,接触面上的压力,接触面积以及所使用的界面材料的种类和厚度. 但是,即使给定了界面材料的种类和厚度, 接触热阻的精确值却仍然很难确定. 这是由于接触热阻还随着安装压力和其他一些参数变化. 不过可以从界面材料的制造商和散热片的制造商处得到相对可靠的热阻参数.

常用的(这里指的是Avvid 的产品)界面材料的热阻值如下表1.

当方程右边的参数全部定义之后,就得到了所需要散热片Rsa 的最大热阻值. 换句话说, 选择的散热片的热阻必须小于等于所计算出的Rsa ,这样才能保证晶结的工作温度(工作时的结温)小于额定值.

散热片的选择由于有些参数所影响的不仅仅是散热片本身的性能,还有整个系统的性能;因此,在选择散热片的时候需要对这些参数仔细分析,使得选择的散热片满足散热所要求的标准。选择某一特定类型的散热片在很大程度上取决于对散热片性能以及散热片周围环境(需要达成的散热目标)的热预算(原文是thermal budget),需要强调的是,一个散热片的热阻不会是固定的值,热阻值总是随着外部的冷却条件所变化(指ja)。

所以,在选择散热片的时候,首先需要将系统中冷却空气的流动类型进行分类,确定是自然对流,低速混合流动(同时存在着自然对流和强迫风冷的情况,而且自然对流的效应不能忽略)或者是高速的强迫风冷。

自然对流是指传热仅仅依靠散热片周围由于浮力产生的空气流动(散热片周围空气的热分布不均匀造成了密度差异,在重力和浮力共同作用下产生的流动),而没有外部因素所产生的气流。强迫风冷的气流通常是采用机械方法,即轴流风扇或是离心风机所产生的。但是对于混合流动和强迫风冷并没有确切的气流速度的指标进行区别。

通常强迫风冷的情况下,浮力所引起的传热可以忽略(5%以下),而气流的速度超过了12m/s(200 to 400lfm) (这里的气流速度在原文中是induced air flow,比较难以确定是风扇出口处的气流还是系统整体的空气流动,个人倾向于后者).

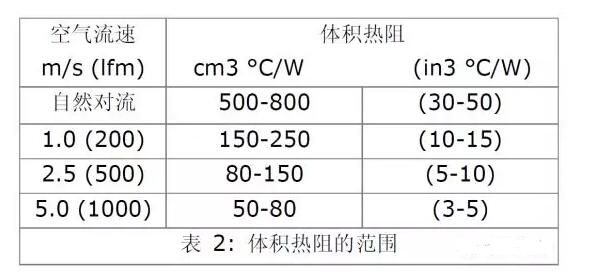

下一步则是要选择所需要的散热片的体积(这里应该指的是散热片的包络体积?),下表2 列出了典型的散热片在不同空气流速下的近似的体积热阻。

使用所需热阻除以对应的体积热阻可以获得所需散热片的最小体积。但表2 仅适用于设计初期对散热片的预选,而散热片的热阻随着其他参数的变化很可能 会超出上表所给定的范围,如: 散热片的类型,流道的形状,方向,表面粗糙度,所使用海拔高度等等。 上表给定范围的下限适用于小体积的散热片,如100 到200 cm3(5 to 10 in3) ,上限则对应着较大体积(约1000 cm3 /60in3)的散热片。

上表中所对应散热器假设其已经根据流动条件对结构进行了优化。散热片的设计需要对很多参数进行优化,而其中最重要的一个参数就是鳍片的密度。对于一个平行鳍片的散热器来说,最适宜的鳍片间距与两个参数有关:气流的速度和气流流动方向上鳍片的长度。 表3 列出了典型的使用环境下最适宜的鳍片间距和长度。

散热片的平均散热性能与散热片的宽度(垂直于气流的方向)呈线性关系,而与鳍片长度(平行于气流方向)的平方成正比。例如,将散热片的宽度增加到2 倍,则散热片在同样温升下传递到空气中的热量也增加到两倍;而将散热片的长度增加2 倍,所耗散的热量则仅增加到1.4。

因此,如果可以选择的话,增加散热片的宽度要比增加长度要更好。另外,在自然对流的情况下,辐射是不能忽略的,它最多能占到总散热量25%. 所以,最好将散热片的表面进行喷涂或是进行阳极化处理以提高辐射量;当然,除非散热片正对着更热的表面(更高的辐射率带来更高的吸收率:),至少在红外波段是如此)。

散热片的类型(根据制造工艺分类)

1. 冲压成型:铜板或者铝板可以通过冲压成所需要的形状。通常使用于传统的空气冷却的电子设备上,多是为了低发热量的器件提供廉价的散热方式。由于先进的模具和高速冲压技术的使用,冲压成型的散热片十分适合大批量生产。在工厂中还可以根据特定的使用为散热片上加工螺纹,夹子和界面材料,这可以更大的消减后期电路板装配时的人工成本。

2. 型材(挤出成型):这种散热器可适用于传递很大热量的场合。通过挤出成型能够形成具有特定截面形状的型材,并且能够进行后续的加工,如切割,机械加工等等。通过交叉的切割,可以在整个方向上形成矩形针状鳍片和锯齿状鳍片这能够提高散热效率10%到20%, 不过这种截面的型材会降低挤出速度。挤出成型的方式也有一定的限制,如鳍片高度和鳍片间距的比,鳍片的厚度, 这限制了设计参数的选择范围. 通常, 使用常规的挤出成型的方式制作的散热片, 其鳍片高度和间距的比值最大到6,而最小的鳍片厚度则是1.3mm. 使用特殊的模具设计形式可使得鳍片高度和间距的比值最大到10, 而鳍片厚度缩小到0.8mm. 然而增大高度和间距的比值也会使得相应的公差增大.

3. 焊接/装配鳍片: 绝大多数风冷散热片都有着对流环境的限制, 散热片鳍片的增加就会给散热片整体散热性能带来显著的提升.这种高性能的散热片就使用热传导性铝填充环氧树脂将鳍片粘接到开有定位槽的基板上.通过这种工艺, 可以使得鳍片高度和间距的比值增大到20~40, 从而在有限的空间中很大的提高了散热器将热量传递到空气的能力.

4. 铸造: 使用砂模,熔模铸造和压铸可在真空或者通常的条件下加工铝、铜或者青铜材质的散热片。这种技术通常用于加工带有高密度鳍片或者针鳍的散热片,而这些散热片可以在高速的气流中提供最好的传热性能。

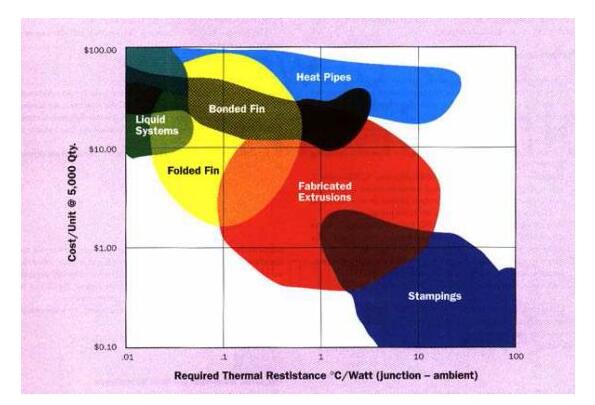

5. 折弯形式的鳍片: 通过钣金工艺可以使得铝或者铜板在同样的空间内增加与空气接触的面积.这种散热片可以用环氧树脂或者焊接的方式固定在基板或者需要冷却的表面上. 由于板材厚度很小, 沿板向有较大的热阻,因此这种工艺不适合制作大体积的散热片. 但是通过后期装配或者其他工艺可以用来制作高性能的散热片.图2 是使用不同的工艺制作不同热阻散热片的成本分布图.

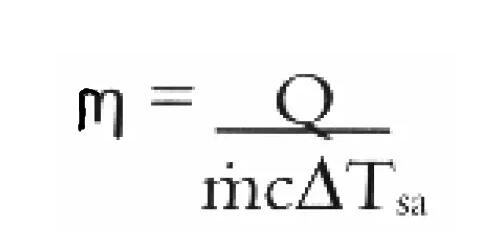

不同类型的散热片随流经空气速度的变化很大, 为了量化不同类型散热片的效率, 单位体积空气的冷却效率可以使用下式定义:

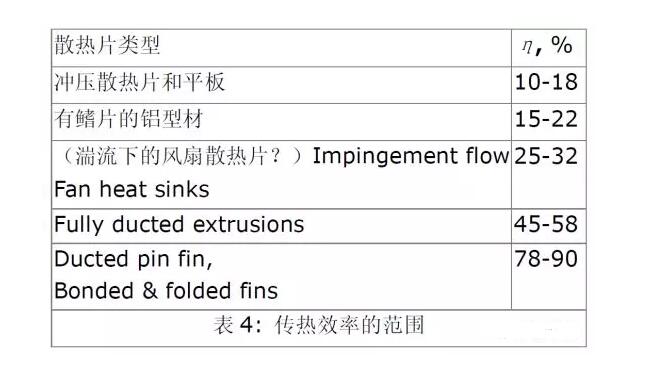

其中, m 是流体流经散热片的质量速率, c 是流体的热容, 而ΔTsa 则是散热片到空气的平均温差, (Q 是散热片传递热量的速率). 经过对一系列不同配置下各类散热片的测试,其传热效率的范围入下表4.

而散热片传热性能的提高通常与额外所需的成本相关,无论是花费于材料的成本或是选择了更好的制造商,以或两者兼有。(这句话虽然说的是成本和性能的关系,但是没有指明问题,不清楚是表4 中同一类型散热片其上下范围相比还是额外继续提高其性能到列表数据范围外。)

热性能曲线图图 3 是一张典型的散热片热性能曲线图, 通常可以在散热片供应商那里得到这份资料。图例中包含了两条独立的曲线,分别对应着自然对流和强迫风冷的热性能。这份图例所对应的散热器假定已经正确的安装了,气流可以正对着散热片的流道流过。图例中的第一条曲线是从左下方到右上方的,这表示了散热片温升Tsa 随传递热量速率Q 的变化图。这里的自然对流曲线是散热片已经被喷涂或者氧化成黑色后测定的。对于强迫风冷的环境,散热片温升Tsa 与随传递热量速率Q 近似的成线性关系,因此热阻Rsa 与随传递热量速率Q 无关,而仅与气流的速度相关。第二条曲线就反应了热阻Rsa 与气流的速度之间的关系。补充一下,在自然对流环境下温升Tsa 随传递热量速率Q 的变化却是非线性的,因此第一条曲线是不可缺少的。

图 3: 典型的散热片热性能曲线图

由上述可见,通过散热片的热性能曲线图就可以去选取相应的散热片和相应的对流环境或者是最小的风速来满足热设计的要求。例如,如果需要在强迫对流的环境中使得散热片热阻小于8 °C/W,则通过上图3 可以查到风速必须大于等于2.4 m/s (470 lfm). 在自然对流的环境下,传热速率Q除以所需要的热阻Rsa,即得到所允许的最大温升Tsa。所选择的散热片在同样的传热速率Q 下,温升Tsa 必须等于或者小于允许的最大温升。

读者需要注意的是,在上图的测量中,自然对流的情况下,散热片是在垂直重力的平面上选择了一个任意的方向。对于强迫风冷曲线中所对应的气流速度指的是对于散热片迎面气流的速度,而没有考虑散热片周围气流的影响。在文献2,3 中有一些对散热片周围气流影响的数据,这些研究表明,如果在散热片周围有同样速度的上升气流,则可能会将散热片散热性能消减最多到50%。具体的情况读者可以查阅相关点文献。

当需要冷却设备比散热片的基体小很多的时候,还会引入额外的热阻,即扩散热阻,这也需要在散热片的选择中加以考虑。散热片性能曲线图假设热是均匀的分布在散热片的基体底部,并没有考虑热源来自很小的一块发热体上以及相应引起的扩散热阻。扩散热阻可以占到散热片总热阻的5%到30%,还可以使用文献4 中的方程进行计算。

另外一个散热片选择需要注意的原则是海拔高度的影响。由于室内空气的温度通常是受到控制的,不会受到海拔高度变化的影响,但室内空气的压力是随着海拔高度的变化而变化的。当电子设备安装在较高的海拔时,空气的密度会随着海拔的升高而降低(热容也是如此),因此需要对散热片的性能进行修正。表5 是常见散热片的海拔修正系数。例如,对于散热片在高海拔下的实际散热性能,需要先从散热性能曲线上找到相应的热阻然后去除以下表中对应的修正系数,然后再和设计所要求的热阻相比较。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)