CMF设计师必备的成形工艺,两种工艺创新思维解析

产品成型的工艺有多少种,你了解过么?其实在传统手工工艺,就是一种产品成型的方式,比如,编织,拉胚,玻璃吹制等,相对于工业化工艺过程的稳定性和统一性,还有差距,另外也不是大批量制造的方法。而这些不是我们现在需要了解的,作为CMF设计师需要了解,工业化生产制造的成形工艺,其实总结起来有两个方向,也就是两种工艺创新思维,下面优概念工业设计就为大家揭晓CMF设计师必备的成形工艺的两种工艺创新思维。

1.基于材料的增减成形方法

减材制造----等材制造----增材制造

“-”减材制造

减材制造,是指在工业革命后,使用车、铣、刨、磨等设备

对材料进行切削加工,以达到设计形状,

这已有300多年的历史。

车削加工

利用工件的旋转,刀具靠近工件,

在工件表面或者内部面进行雕琢加工。

外表面车削

内表面车削

车削工艺加工的产品:

铣削加工

传统的铣削加工有两种相对运动方式,

一种就是像上图这样,被加工的工件固定不动,

完全依靠铣刀自己动旋转和平移;

而另一种如下图所示,铣刀单纯做旋转运动,

工件可以沿着前后、左右、上下三个方向移动。

刨削加工

刨削加工的工作原理一目了然,

简单的往返运动,与车削、铣削相比生产效率极低,

但是也因为设备和工具结构简单使用方便,

目前还在用于粗糙处理工件的表面。

磨削加工

CNC数控加工

Computer numerical control

是一种由程序控制的自动化机床。

该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,

通过计算机将其译码,从而使机床动作并加工零件。

通过刀具切削将毛坯料加工成半成品成品零件等。

5轴CNC加工

“=”等材制造

等材制造,是指通过铸、锻、焊等方式生产制造产品,

材料重量基本不变,这已有3000多年的历史。

是目前使用最普遍的制造成形方法。

常见工艺有

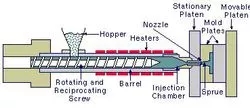

注塑

注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域。

注塑成型设备和模具

流延

注射

挤出/拉伸

挤出成形在塑料加工中又称为挤塑,在非橡胶挤出机加工中利用液压机压力于模具本身的挤出称压出。是指物料通过挤出机料筒和螺杆间的作用,边受热塑化,边被螺杆向前推送,连续通过机头而制成各种截面制品或半制品的一种加工方法。

铝合金形体经常使用挤出成形,俗称,拉铝。

吹塑/中空

是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。吹塑用的模具只有阴模 ( 凹模 ) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好 ( 如低应力 ) 、可成型具有复杂起伏曲线 ( 形状 ) 的制品。

吸塑

塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,广泛用于塑料包装、灯饰、广告、装饰等行业。

旋压

将平板毛坯或预先成型的毛坯固定到旋转的芯模上,用旋轮对毛坯施加压力,旋轮同时作轴向送进,经过一次或多次加工,得到各种薄壁空心回转体制品的工艺方法。有手动和自动之分,有普通旋压和强力旋压之分,可以做铜铁铝不锈钢钛合金等可塑性材料。

旋压工艺适合于规则形体的设计。

旋压工艺的常见应用有,灯具产品,金属容器等。

在手机后壳也有工厂使用旋压工艺,减少CNC加工成本。

另外还有,

模压/压缩成形、压塑成形

压延

发泡

缠绕

层压

涂覆

浇注

滴塑

压缩模塑

树脂传递模塑

挤压

热成型

手糊

冲压

滚塑

固相

编织

钣金工艺/冲切/折弯

压铸

砂模铸造

熔模铸造又称失蜡铸造

MIM金属注射成形

选择性激光烧结

金属沉积

模锻

模切

辊轧成型

“+”增材制造

增材制造

(Additive Manufacturing,AM),

融合了计算机辅助设计、材料加工与成形技术、以数字模型文件为基础,通过软件与数控系统将专用的金属材料、非金属材料以及医用生物材料,按照挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。相对于传统的、对原材料去除-切削、组装的加工模式不同,是一种“自下而上”通过材料累加的制造方法,从无到有。这使得过去受到传统制造方式的约束,而无法实现的复杂结构件制造变为可能。

“狭义”的增材制造是指不同的能量源与CAD/CAM技术结合、分层累加材料的技术体系;

“广义”增材制造则以材料累加为基本特征,以直接制造零件为目标的大范畴技术群。

3D打印

3D打印 ,是指通过光固化、选择性激光 烧结、熔融堆积等技术,

使材料一点一点累加,形成需要的形状。

这项技术于1984年开始在实验室研究,

1986年制出样机,距今只有不到30年。

3D打印实现了制造方式从等材、减材到增材的重大转变,

改变了传统制造的理念和模式,大幅缩减了产品开发周期与成本,

也会推动材料革命,具有重大价值。

4D打印

是指打印智能材料,

智能材料结构在3D打印基础上实现自身的结构变化,

即由3D打印技术制造的智能材料结构,在外界环境激励下可以随时间产生形状结构的变化。

4D打印技术相比于3D打印技术增加的一个维度是时间,由3D打印技术制造的智能材料结构可以随着时间进行变化,4D打印制造的三维实体结构不再是静止的、无生命的,而是智能的、可以随外界环境发生相应变化的。借助4D打印技术制造出的智能结构,可以发生由一维或二维结构向三维结构的变化,或者由一种三维结构变形成另一种三维结构。

2.基于Rhino,Cero,UG等建模软件的造型建模思维

CAD,CAM类工程类软件Cero软件建模,多是基于制造原理的建模思维。

Rhino 是CAID软件,制造思维不是很强。

拉伸

给出一个截面,沿着截面垂直方向拉伸。

此类建模的形体,前后均匀,

垂直于拉伸方向做截面,所有截面相等。

成形工艺为:多为挤出成形。

旋转

旋转命令,给出一个截面线,沿着中轴给出旋转角度,

即可获得形体。

成形工艺为:旋压,冲压,注塑等。

放样

两个截面的渐变产生的形体。

基于成形的截面的不同,特殊的形体需要拆开,

成形工艺为:注塑,冲压,压铸等。

折弯

片材的成形方式,多为金属片。

比如,钣金件。

折弯需要考虑板材壁厚。

成形工艺为:钣金,吸塑等。

加料

增加材料的成形方式,

3D打印,焊接,NMT,

减料

在工件上减去材料的成形方式

CNC,车,铣,刨,磨等

另外,还有

扫描

拔模

成形工艺的创新应用及思维

一个产品零件/壳体的制造,不是由一种加工方式实现的,

为提高效率,增加制造精度,减少工序,优化制程,

满足形体需要等等

需要多种加工工艺进行结合,充分发挥各个成形工艺的优点。

复合制造技术方法也是制造工艺发展的方向和关键技术。

常见的方法有

“=”结合“+”

即等材制造与增材制造相结合。

比如,

旋压+NMT,实现金属做外观材料,塑胶做结构材料。

应用产品,手机等。

“=”结合“-”

即等材制造与减材制造相结合。

比如,

注塑+CNC,

规避注塑的水口,缩水等问题,实现局部尺寸的高精度。

先按照均匀壁厚注塑,注塑后壳体做CNC减料加工。

应用产品,手机后盖等。

“+”结合“-”

即增材制造与减材制造相结合。

比如,

NMT+CNC

NMT工艺,实现金属与塑胶结合,避让天线区域。

CNC加工统一外形。

应用产品,金属后盖的手机。

“-”,“=”,“+”综合运用

三种方法,综合使用。

比如,

旋压+NMT+CNC

旋压实现大体外形,

NMT工艺,实现金属与塑胶结合,做出结构连接部位。

CNC加工统一外形。

应用产品,手机,智能硬件等。

综上,

在产品设计的过程中,工艺的选用是灵活多变的,

是有方法和规则遵循的,

学习工艺的目的是为了应用。

设计师应该更多的思考:

如何能更好的让材料工艺与创意相结合,

准确的表达设计师的概念。

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)