结构设计详解,头戴式耳机结构设计原理及基本标准

作为结构设计师,想要做好产品的结构设计,对于产品是需要了解和熟悉的,你需要一个清楚的产品知识储备,包含产品相关知识,工艺,材料以及设计流程,原理,标准等。总而言之,想要做好产品结构设计,你需要时刻不断的学习,尤其是一款新产品的结构设计。下面优概念工业设计为大家分享结构设计详解,头戴式耳机结构设计原理及基本标准。

一、结构组成及材料选取原则

1. 耳机的基本结构

a. 支撑、佩戴结构头带、耳挂、夹子等。

b. 腔体前腔、后腔

c. 人体贴合结构伸缩结构、弹性耳套、护套

d. 驱动单元喇叭等电声转换器件

e. 电气连接部分插头、插座、线路板、电线等

f. 功能扩展附件音控、咪盒、降噪盒等

2. 耳机各部分的材质

原则:根据各结构组成部分实现的功能,选取相应匹配的材料即:

材料特性匹配结构功能

例如:耳壳(腔体)腔体作用:反射气流,二次作用于振膜,提升音量, 并进行混音。

材料选取:不同材料会有不同音色,塑料腔体的声音会脆一些,俗称的塑料味。而木头腔体的中频会厚实一些,但低频会散。金属腔体会使声音变得明亮囿滑柔和一些。

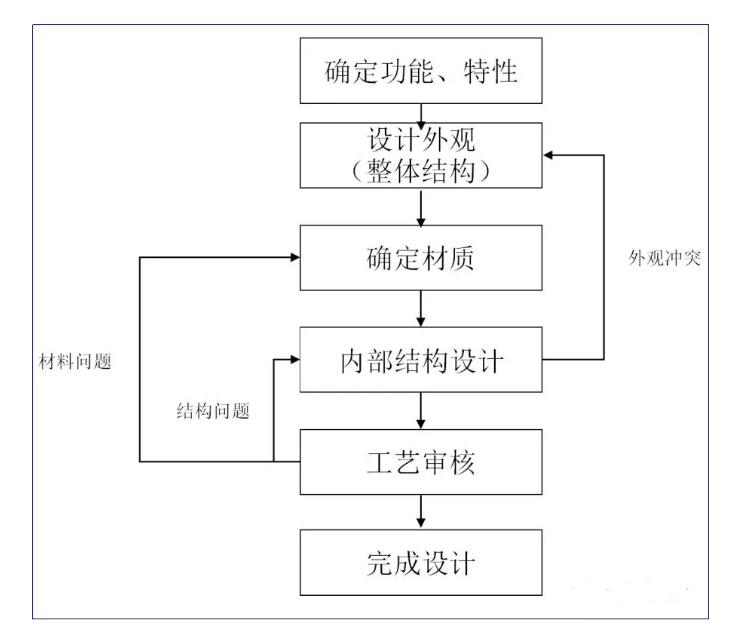

二、结构设计流程

三、结构设计原则

1.整体通用原则:

满足功能的同时尽量保证ID外观设计、结构可靠性、模具的可行性、易装配、品质保证性,成本。

⑴、结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。

⑵、塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。

⑶、塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。

⑷、考虑便于装配生产(尤其和装配不能冲突)。

⑸、塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。

⑹、能通用/公用的,尽量使用已有的零件,不新开模具。

⑺、兼顾成本。

2.耳壳设计基本准则:

壳体均匀、平整,前后腔隔离良好,后腔容量尽量大。

⑴、注意胶位不可太厚,一般不要超过2.0mm。

⑵、耳机壳里边尽量不要有尖角利边,胶位之间过渡要顺滑。

⑶、装饰件/透光件与耳机壳之间的装配要尽量避免破坏腔体的密封性。

3.喇叭盖设计基本准则:

前腔预留膜片振动空间(前腔高度在 1.5mm-3.5 mm 之间),前腔出声孔面积尽量留大。

⑴、耳机壳一般采用螺丝固定,低端耳机才采用扣位固定。

⑵、与耳机壳间的间隙,需根据耳套材料厚度以及排气要求来确定的大小。

⑶、与喇叭的配合,单边不可大于0.1mm,围边顶部要做成V或T形槽,方便容 纳密封胶。

⑷、 除出声孔外,避免有其他漏气孔,防止声音短路。

4.头带设计基本准则:

头带压力不可过大,有良好的拉伸性,整体过渡圆顺 (包括加强筋,装配结构等),强度及韧性必须足够。

4.1 塑胶头带:

⑴、外形厚度应该为3.0~5.0mm,壁厚不要超过2.0mm.

⑵、径向上避免出现切面(垂直于弧形的切面结构),以防断裂。

⑶、壁厚尽可能均匀,防止缩水变形.

⑷、如有固定件,一般只在同一径向位置上设1~2个完全固定点,其他位 置设置滑槽,既保证整体头带的变形要求,防止固定件跳出。

⑸、避免尖角利边,配合间隙小于0.1mm,以防刮伤皮肤和夹头发。

⑹、螺丝头不能高出头带表面,以防刮伤皮肤。

⑺、头带过线孔应大于线径至少0.5mm.过线槽都应该展示面的背面。

4.2 钢头带:

⑴、一般采用0.6~1mm厚度,采用弹性较好的钢材。

⑵、整体宽度保持一致,避免起台阶。

⑶、避免直角弯折,防止断裂。

⑷、尽量避免利角边位外露,防止划伤人体及耳机接触部件(电线、胶壳等)。

5.抽拉伸缩臂设计基本准则:

抽拉力度合理,垂直悬挂时不可自由滑落,抽拉过程力度均匀,同时需尽量减小抽拉产生的噪音。

⑴、衔接口尽可能倒囿角,避免拉出后出现利角边。

⑵、设计过线槽、卡线位固定电线,避免电线松脱被挤压、摩擦导致线断。

⑶、预留电线收藏空间,同时设计避免电线进入滑轨的结构。

⑷、伸缩臂停止位应有足够强度,防止拉脱和拉断。

⑸、滑动定位一般采用金属/塑胶的凹槽和弹性凸点来实现。

⑹、抽拉壳体部分的波浪凹槽需顺滑,最厚及最薄处比例不可超过1:3。

⑺、滑动部位应做成单一园弧或直线,防止出现力度突变。

⑻、口部尽可能做的厚一些,并作倒角,以防止破裂。

⑼、支臂和支臂盖的装配一般采用舌片加螺丝,或者舌片加扣位的连接方法。 支臂盖下面要有支撑或定位,防止下陷。

6.头叉及转轴设计基本准则:

转轴位强度必须足够,转动需灵活,转动过程 中不可刮碰耳壳支臂等其他配件。

⑴、衔接处截面尽可能作成圆形,避免转动后出现错位。

⑵、设计藏线槽、卡线位固定电线,避免电线松脱外露。

⑶、限位骨、防脱扣应有足够强度,防止拉脱。限位骨接触面必须是转轴径向 面且垂直分型面。

⑷、头叉转动方向需适应佩戴习惯

⑸、无特殊要求头叉转动角度≤120°,外旋≥90°(方便放置),内旋≤ 30°。

⑹、无特殊要求耳壳转动角度向内不可小于20°

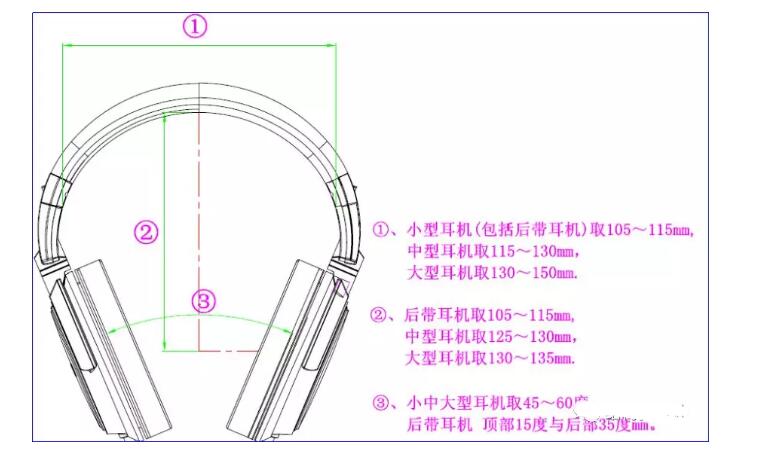

四、耳机结构设计基本参数

一.整体结构参数

二. 细节结构参数

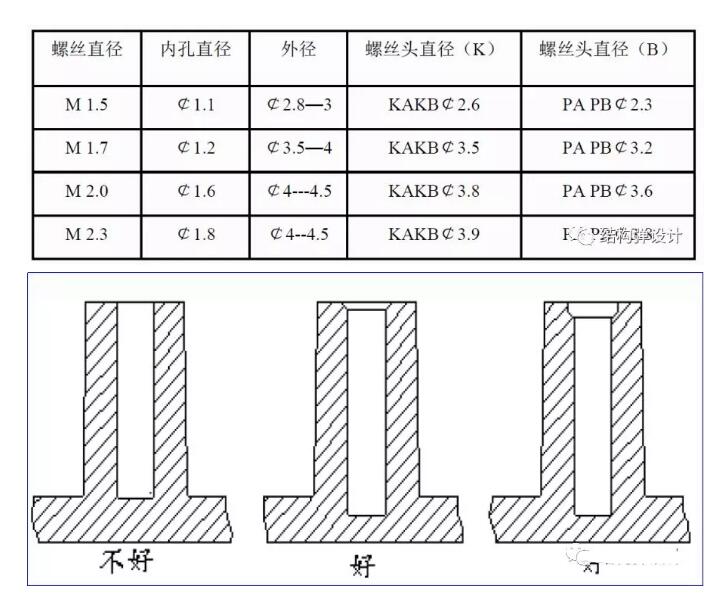

1. 螺丝柱/司筒

⑴、内外径尺寸应取合理值,防止滑牙和爆裂。

⑵、螺丝柱不被锁胶件间不得留间隙,以防柱位拉断胶件变形。

⑶、螺丝柱超过10mm以上时应考虑加火箭脚,防止走位变形。

⑷、螺丝柱内孔直径不螺丝外径比例为:0.8~0.85(常用螺丝见下表)。

⑸、螺丝柱前端内孔,宜予倒角或沉台,以便于自攻螺丝导入(如下图)。

⑹、丝柱/司筒壁厚不可大于壁厚的2/3。

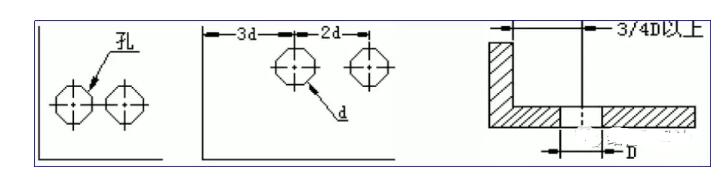

2. 柱位/开孔/加强筋

⑴、加强筋的厚度不应大于壁厚的2/3。

⑵、大平面加筋时加强筋高度不可超过3-4倍料厚,尽量矮。

⑶、设计柱位若直径大于料厚2/3 时,柱底需倒角或做成空心柱,或者设计火山口。

⑷、柱位高度与直径比大于3时,需设计加强筋。

⑸、孔与孔之间的距离,一般应取孔径的2倍以上。

⑹、孔与塑件边缘之间的距离,一般应取孔径的3倍以上,能锁下螺丝帽为宜,如因塑件设计 的限制或作为固定用孔,则可在孔的边缘用凸台来加强。

3. 拔模角及壁厚的处理

⑴、内部公模面拔模一般1°以上。

⑵、透明件脱模斜角度应加大 ,以免引起划伤 。

⑶、带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取3°~7° 的脱模斜度 。

⑷、外壳面脱模斜度大于等于3°。

⑸、较高、较大的尺寸,根据实际计算取较小的脱模斜度。

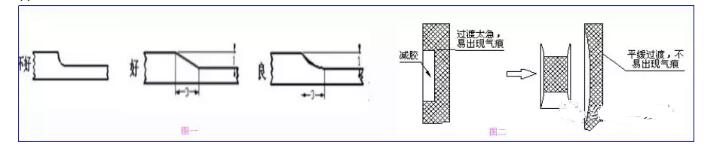

⑹、胶位尽量出现突变位,减少缩水现象。若厚胶的地方渐变成薄胶 的是无可避免的话,应尽量设计成渐次的改变,并且在不超过壁 厚3:1的比例下。如下图1

⑺、加厚或减胶时尽量采用平缓过渡。如下图2

4 止口及装配间隙参数

⑴、止口配合间隙一般为 0.05~0.1mm。

⑵、嵌合面应有>3~5°的脱模斜度,端部设计倒角或圆角,以利于装配。

⑶、止口方向设计,应将侧壁强度大的一端的止口设计在里边,以抵抗外力。

⑷、止口深度的尺寸一般不大于壁厚 。

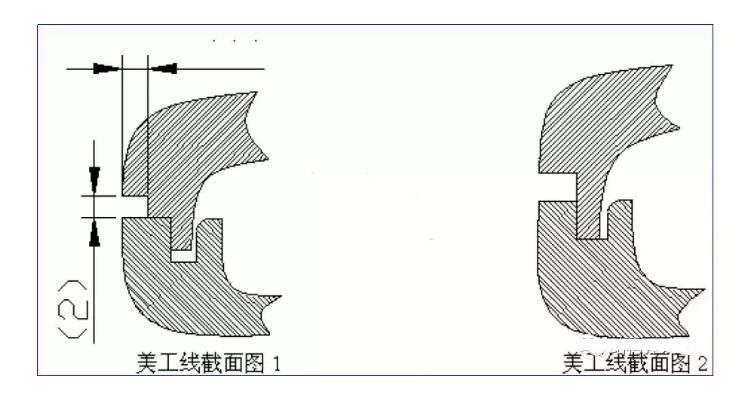

⑸、允许的话止口尽量增加美工线。

⑹、考虑过喷油和电镀件等后处理各零部件配合公差,喷油件间隙一般单边 处0.15mm,电镀一般单边处0.2mm。

⑺、尽可能地使分模面变得容易,可使模具加工容易且毛边、水口切除容易。

五、耳机结构设计中的注意事项

1.转角部位倒囿角

2. 采用打胶装配工艺时预留走胶水位

3. 防呆设计

4.小耳塞腔体需预留排气孔

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)