汽车设计材料讲解,热塑性弹性体(TPE)及其在汽车上的应用

热塑性弹性体(Thermoplastic elastomers 缩写代号为TPE)是一种在常温下呈现为橡胶弹性,而在高温时则可塑化成型的多功能、节能减排的高分子新材料。其兼有塑料和橡胶双重特性,又可省去传统硫化橡胶加工时所需的复杂硫化设备和高能耗加工过程。TPE兼具软、硬、韧、弹和可塑性、可回收再利用性和优良物理、化学、环境适应性等综合特性,详见表1所示。

自上世纪七十年代以来,TPE已经被越来越多被广泛应用于汽车、建筑、家用电器、电线、电缆、电子产品、食品包装、医疗器材和等众多领域。

目前,国外TPE已经进入高增长、迅速发展的成熟期,全球每年各品种TPE的需求量达到200万吨以上。据不完全统计,在现行工业消费结构中:TPS约占42%;TPO占35%;TPU占8%;TPEE占5%和其他品种TPE占10%左右。

TPE在现代汽车上广泛地使用

自上世纪八十年代以来,热塑性弹性体材料系列中TPO、TPV、TPU和TPEE等品种进入汽车工业以来,以其明显的品质和性能优势,大幅度替代各种传统的热固性橡胶和聚氯乙烯等材料。

热塑性弹性体(TPE)是指在常温下具有良好的硫化橡胶的性质(即弹性),在高温下又具备热塑性工程塑料的熔体流动性与重复使用性,可以塑化变形且仍保持其橡胶状的弹性不变的高分子材料。它又可直接采用塑料的传统加工手段,进行注塑成型、挤出成型、吹塑成型和压延成型等较传统硫化橡胶更为快速的加工方式制造成品。而且具有质量轻(密度低)、环保(可回收、燃烧无毒)、使用寿命长(可较传统橡胶达5~10倍以上)、加工变化度大、制品总成本低等优点。

近年来,国内随着汽车工业迅猛的增长,TPE(以TPV、TPO和TPS为主)已经形成以汽车为中心的应用市场,形成保持年均15%~20%的高速增长势头。TPE被大量应用于汽车车身、内外饰、结构件和特种用途上(详见表2所示),TPE市场份额不断扩大。新世纪以来,我国TPE应用市场发展迅速,成为全球TPE需求增长最快的国家之一。

图3所示汽车工业现行常用TPE作为车身附件的具体情况。

TPO,EPP复合片材结构特征

自上世纪九十年代后期国外在中级、中高级乘用车上,早开始广泛采用TPO,EPP复合片材吸塑成型新材料、新工艺。该项新材料、新技术的具体工艺特征是:将经改性的TPO挤出、压延片材,辊压或模压表面纹理,PP发泡形成EPP片材,TPO与EPP两片材热烫形成复合片材,该复合片材应用阳模或者阴模真空吸塑工艺成型,后背贴合在已经注塑成型的骨架上,组合而成各种汽车中硬或中软表面的内饰件。

新技术制造工艺流程

TPO,EPP复合片材及吸塑成型简易工艺流程见图4所示:

新技术在汽车内饰中使用范围

TPO片材与TPO,EPP复合片材及吸塑成型新材料、新技术,在现代汽车的内饰件上得到广泛的应用。主要用于:

1) 仪表板;

2) 副仪表板模块;

3) 门护板;

4) 方向盘表皮;

5) A、B、C立柱;

6) 扶手;

7) 侧围板;

8) 其他。

工艺特征

1)阳模吸塑成型工艺

阳模真空吸塑工艺是直接使用辊压纹理的TPO片材或将热烫后TPO,EPP复合片材,进行真空吸塑成型,属于模具和设备投资和产成品单价都比较低廉的成型技术。但是,由于该技术工艺特征造成制品表面纹理不够清晰、深刻,而且受造型分型和过渡圆角以及局部拉伸的影响,会造成过渡部分的纹理变形等疵品。

2) 阴模吸塑成型工艺

阴模真空吸塑工艺是采用两面平整的TPO片材或未经过压花的TPO,EPP复合片材,直接进入真空吸塑成型,然后在模腔内热模压纹理表面。阴模吸塑成型制品的外观效果比阳模吸塑工艺制品良好,其边角贴合好、纹理深刻而清晰。但是,热模压成型加工时间较长,其模具和设备投资和产成品单价都较高。

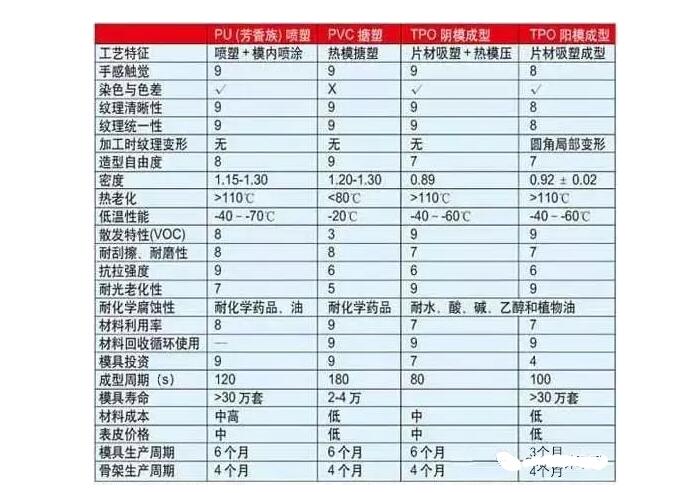

该两种吸塑成型的简图及其各项因素比较,详见表3所示。

特殊特性分析和比对

TPO,EPP复合片材及其吸塑成型新材料、新技术,与第3节所述的各种汽车内饰件的制造工艺及其制品进行综合比对,可以明显的看出该新材料、新技术的优异特性,现从制造工艺和产成品特殊特性两方面进行初步比较:

1)工艺方面的特殊特性:

> 设备投资、研发成本低;

> 生产效率高、价格低;

> 良好的表面品质;

> 最小角 R1.5mm;

> 生产效率高;

> 可全部回收利用;

> 优异的制造工艺性:可挤压、压延、阳模/阴模吸塑成型并轧制清晰纹理表面。

2)产品特殊特性:

> 优良的耐热性;

> 合适的弹性、硬度、密度;

> 优良的耐热老化性;

> 优异的耐低温冲击性;

> 优异的耐光性;

> 优良的耐化学药物性;

> 低雾度;

> 耐臭氧老化性;

> 良好的VOC效果;

> 密度低、重量轻,是较好的轻量化材料。

国内外使用状况

欧美汽车工业在上世纪九十年代起,早在中级、中高级乘用车上,开始采用TPO片材及吸塑成型新材料、新技术。本世纪起,随着人们认识聚丙烯发泡(EPP)的质量轻、成本低、无毒性、导热率小、比强度高、隔音、能吸收大量冲击能量等良好的物理机械性能及100%可回收再利用性等优越特性,并且突破了结晶PP的发泡温度范围窄,发泡难度大的关键技术后,国外汽车包括日韩体系汽车加快了应用该新材料、新技术的步伐。

国内,该项新材料、新技术虽然起步较晚,但是已经看到新材料、新技术强劲的生命力,将会有力地推动我国开发中级、中高级轿车、SUV、MPV和各种乘用车的事业发展,迅速提升我国汽车外观品质和综合性能水平。

综合技术经济分析

表4汇集了国内外现行中级、中高级乘用车具有中软品质的内饰件,对其材料配置及其制造工艺进行综合的技术经济分析:

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)