工艺常识科普,模具晒纹(咬花)工艺流程详解

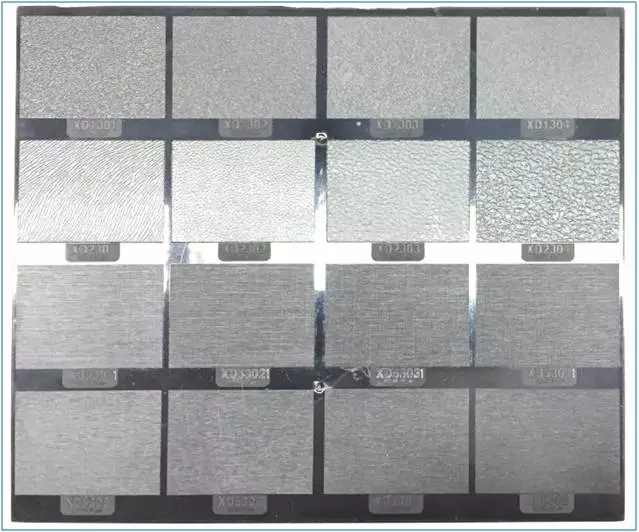

塑胶壳做素材晒纹,用这种处理工艺来提升产品外观设计档次的做法,想必已经不陌生了。但是对于晒那种纹理,用多少号的纹板,并没有很系统的全面的参考,毕竟每一家晒纹厂都有各自的纹板,所以设计师们也一直在寻找更全面的晒纹纹板,用作后续开发新产品参考。

【一】蚀纹的历史

蚀纹工艺,香港称之为“晒纹”,台湾称之为“咬花”,“蚀纹”是书面语,英文名为texture 或texturing。当越来越多的塑料产品充斥着我们的生活,人们开始意识不希望看到它们看起来像“塑胶”产品,因此蚀纹工艺装饰模具更迎合了人们的胃口。

初级阶段:掩盖模具成型的不足主要为一些粗糙类纹理

中期阶段:纹理多元化,单层皮纹,木纹纹理的应用广泛出现

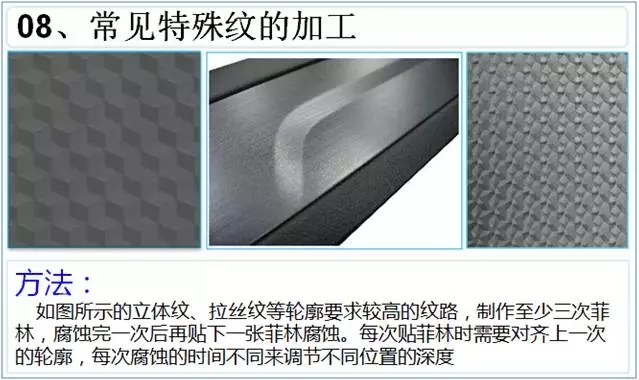

现阶段:立体几何纹理的应用。时代变迁,日新月异,产品ID为产品重要组成部分,进入更高的质量时代,普通咬花工艺不能达到更高水准,激光技术的精度为0.01mm,全面的应用在纹理领域。使我们的花纹更加精密,细致,逼真,让产品体现的更加完美。

【二】晒纹的目的

1,增进塑料零件的外观质感 ,使产品呈现多变化或全新的设计。

2,改善产品的外观不良。通过晒纹,可以遮挡一些缩水、结合线等不良痕迹。

3,经过晒纹、喷沙程序后增加了零件的表面硬度,防止刮花。

4,防滑、防转、有良好的手感,制成麻面或亚光面,防止光线反射、消除眼部疲劳等

【三】晒纹的定义

晒纹是通过化学渗透作用,在金属制品表面造成各种各样的图案,例如:条纹、图像、木纹、皮纹、及绸、HANDS、HN3D等,还包括喷沙程序,就是直接将玻璃砂喷射到金属制品的表面。

一般可以总体概括:各种塑料工模皮纹、木纹、布纹、立体纹、(电视、电脑、电话、手机、汽车、摩托、

空调、冰箱等)大小电器外壳各类花纹滚筒;鞋底纹、不锈钢、压铸模蚀刻、凹凸文字商标、图案、喷砂。

最浅的咬花深度是2umm,常被使用在压克力的表示窗,防止光。

最深的咬花是3mm,仿大理石,常被用在浴室的磁砖。

【四】晒纹模具材料的选择

一般情况下,选用NAK80 SKD61 8407 S136

模具不同晒纹的斜度也有不同:

1,10万模次内 NAK80 36-38度

NAK80:咬花效果较好,一次可咬花成功;但易生锈,易靡损纹路,一般维持3万模次,在保养及量产中需特别注意。

2,10-50万模次 SKD61 48-50度

SKD61:咬花效果较NAK80差,但咬花纹寿命长;耐酸性较差,须参照塑料原料物性,两次可咬花成功;材质易造成咬花布纹(条纹),与材质结构分步有关,须在咬花前用特殊药水处理,一般达到10万模次。

3,50-100万模次 8407或S136 50-52度

8407:咬花效果好,模具咬花寿命一般可达20万模次,模具硬度高,2次可咬花成功。

S136:咬花效果较差,一般须3-5次方可加工成功;耐酸性好,咬花靡损较慢,可使用20万模次

【五】模具晒纹工艺流程

目前晒纹加工有2种:A一种是药水晒纹,B一种是激光晒纹

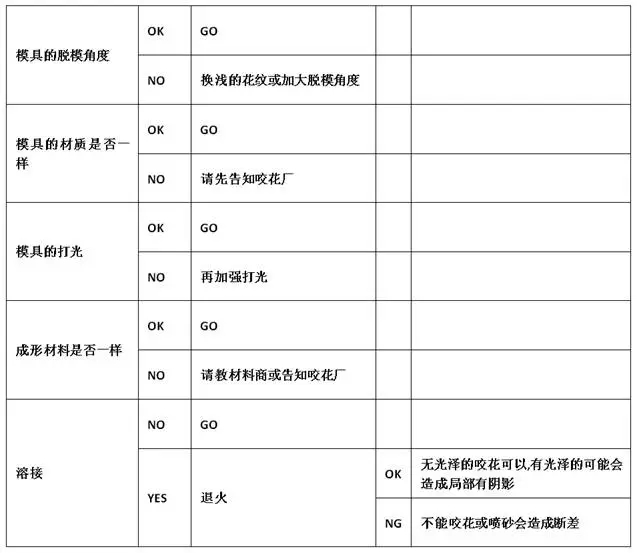

以下为晒纹前需要检测的事项:

A,药水晒纹流程如下:

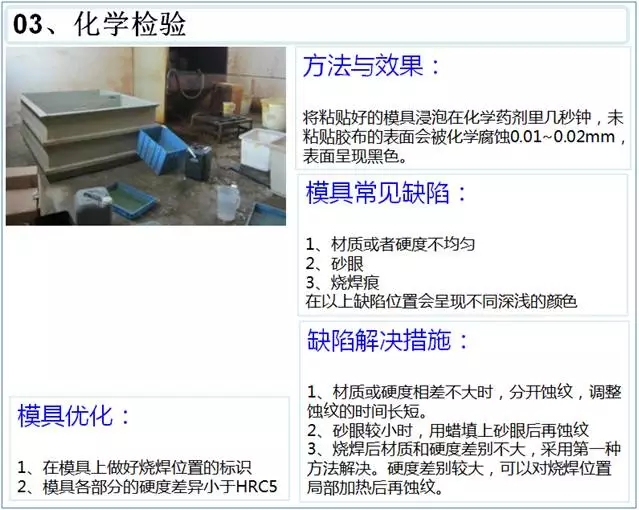

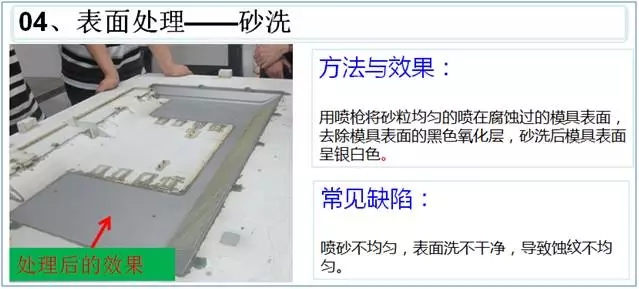

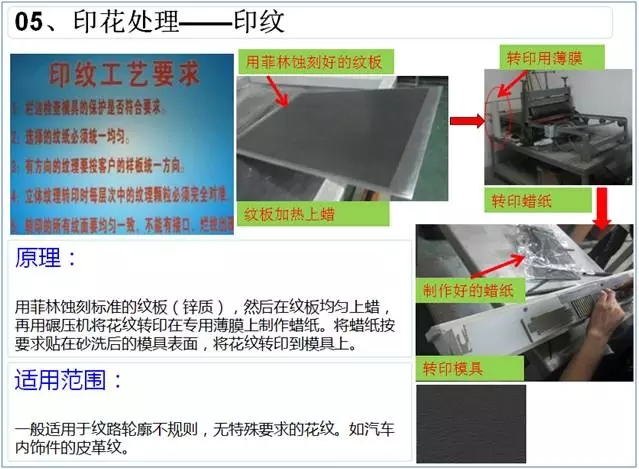

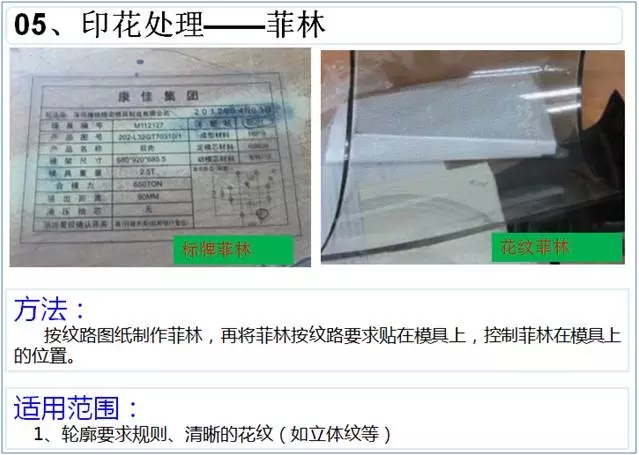

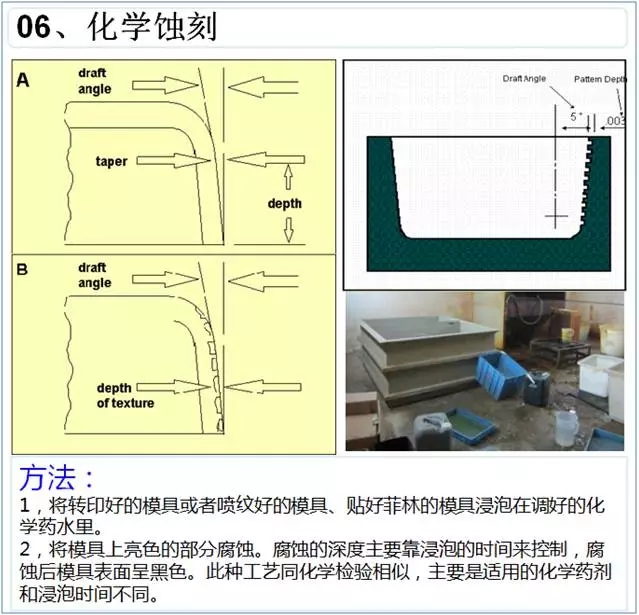

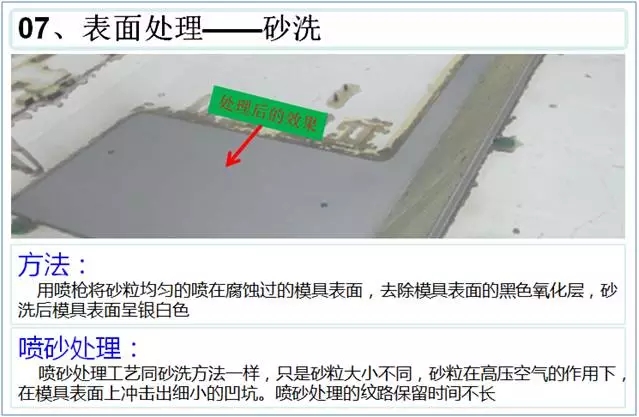

除油洗模→粘模→化学检验→表面处理→印花处理→修花处理→化学蚀刻→表面处理→QC→防锈处理→包装

到这里基本完成,后续就是检查,防锈处理与包装

B,激光晒纹加工流程如下:

除油洗模→制图→打样→激光加工→光泽处理→QC→防锈处理→包装

激光蚀刻法是利用激光对模具金属表面进行蚀刻的原理,对模具表面进行蚀纹加工而得到的各种各样的效果。

具体流程就不贴图了,这个跟五金件激光镭雕字符加工方法相同。

【六】晒纹后常出现的问题及解决方案

问题:

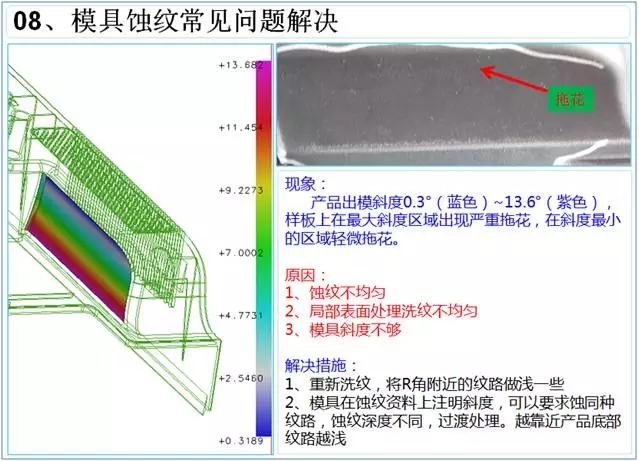

模具经过咬花以后由于型腔表面变的粗糙,最容易出现的问题有拉模、粘前模。在某些地方,由于拔模角原本较小,经过咬花后拔模斜度会变的更小,甚至出现负向的拔模角而造成拉模,在顶出的时候,由于脱模不顺,常常出现顶白现象,给零件的外观造成很大的影响。

解决方案:

解决模具拉模问题,可通过打磨咬花面,减少咬花深度,消除咬花造成的锐角以使脱模顺利。在实际生产当中,由于很难通过调机来解决脱模问题,通常都是在咬花面上打上脱模剂来生产。模具方面,可通过加大拉模面处的拔模斜度,增加顶针的方法来改善。

【结语】晒纹对产品设计有那些要求

1,晒纹深度或者高度越大,则产品拔模角度越大,常规蚀纹产品设计要求拔模在5-8度之间。

2,如产品有亮物区分,则需要设计美工线或者凹凸台阶来区分,防止蚀纹连接处有锯齿状,影响外观。

3,最浅的晒纹咬花深度是2umm,最深的晒纹咬花是3mm,可根据视觉效果与触感而定。

4,晒纹的效果与模具的材料有着密切关联,可根据第四点模具材料选择用做设计参考。

5,晒纹加工周期,普通的火花纹,时间一般在1.5-2天。横纹,竖纹,圆纹,时间一般是3-4天。 棱形纹,钻石纹,皮纹,深度较深,时间最少数5天。

来源:一木友人/结构弹设计

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)