什么是IMT?优概念为你解读IMT工艺优点相关异常及分析

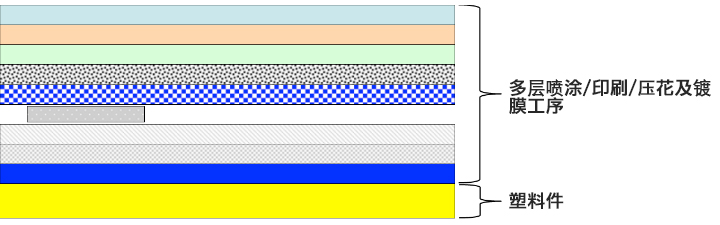

模内装饰技术(In-Mold Decoration-IMD)是将已印刷好图案的膜片放入金属模具内,将成形用的树脂注入金属模内与膜片接合,使印刷有图案的膜片与树脂形成一体而固化成成品的一种成形方法。

模内装饰(IMT)技術

模内装饰(IMT)技術是模内镶件注塑(IML)技术及模內轉印(IMR)技术的综合并延伸而成的新工艺。

其技術应用了IMR技术的膜片与油墨的分离技术,並兼顾IML技术的单体成形及注塑制造方式,其多层保护膜能有效保护主体装饰层的质量。

1、IMT介绍

IMT (Inner Molding Translate label)或者(Insert Molding Three-dimensional ) 是模内镶件注塑(IML:In-Mold Label)技术及模内转印(IMR:In-mold Roller)技术的综合并延伸而成的新工艺。

2、IMT工艺的优势

IMT工艺汇集了多种装饰工艺的优点,采纳了IML 工艺在FILM 制作的优点,吸取IMR 工艺注塑成模内转印的优势,结合数码印刷和柯式印刷效果与传统丝网印刷工艺,使IMT 工艺适用性强,应用广泛,弥补了传统的外观装饰工艺的局限性,满足了产品外观装饰的高层次创新要求。3D 立体效果与产品拉伸满足了更多产品的模内装饰工艺。

IMT工艺优点:

产品厚度可薄至到0.70mm

变形稳定

无剥落风险

通过工艺的延伸,如喷涂UV,能更好的实现产品表面的功能性要求,如防指纹,耐磨,光泽度等。

IMT 工艺的出现将替代目前行业中的喷油,UV 罩光,电镀,真空彩镀,丝印,移印与转印等工艺,将会带动产品外观行业跨越性的创新,实现了三维立体,色彩渐变,R 角等不规则产品外观装饰效果,同时给外观工艺设计行业提供了更好的创新与平台实现。

传统IMT 工艺06 年国内就有此叫法,其实与日写的IMR 工艺类同,当时的工艺相当于IML工艺去掉颜色的载体PET 层,把颜色层留在塑胶件上,当时产品弧度做不大(2D), 颜值不够丰富(基本上只有丝印、彩色层,金属色都很少)。

新IMT 工艺结合目前最流行的3D 光学纹理+PVD 的装饰工法,与传统相比颜值更高,弧度更大,当前IMT 工艺,由新工艺的3D 光学纹理+PVD 基础上变成了双层3D 光学纹理+PVD。在塑胶+金属中框决定整个外壳材质价格的因素是金属CNC 加工量,而IMT 工艺同去年火热的高压复合板材相比,IMT 后盖不仅仅是作为一个装饰件,而能够起到部分结构件作用,减少中框加工工时。因此在5G 时代颇具竞争力。

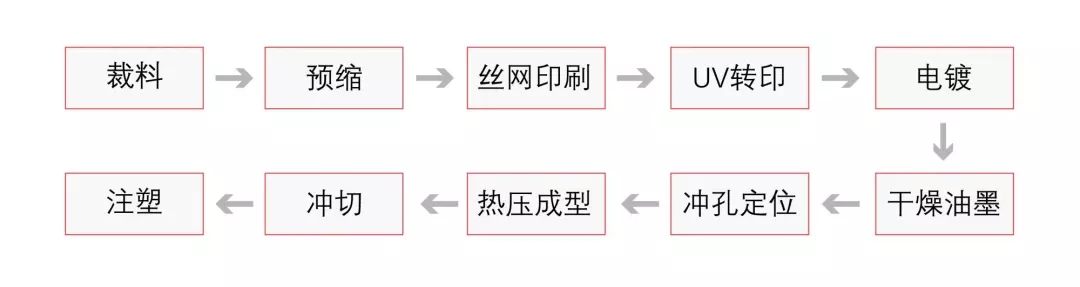

先把卷状的薄膜裁剪成已设计好尺寸的方形块,为印刷工序作准备(卷对卷印刷无须此道工序) ,印刷前把裁切好的薄膜放到烤炉内加热使收缩的机会减到最小。将要求的图标、文字制造成菲林网,在薄膜上印刷图标、文字,烘干后UV转印(不需要印刷的直接UV转印),接着电镀和丝印盖底。把印刷好的薄膜在烤箱里干燥,目的是彻底固化IMD油墨、把油墨内的溶剂蒸化。冲定位孔时,剪切工序和热成型工序的定位孔一定要冲准。把印刷好的薄膜加热后,在热压成型机预热状态下成型,再把成型好的立体薄膜的废料冲切掉,最后把成型后跟前模立体形状相同的薄膜放置到前模上,注塑出IMT成品。

3、工艺异常及分析

(1)塑料成型不完整

原因:设备温度或压力不够;模具设计不合理;进料调节不当,缺料或多料;塑料流动性差。

解决方法:根据物料的物性调节合适的温度和压力;优化模具设计,包括流道、浇口的数量和位置等;根据螺杆转速及物料特点设定合适的加料速度;加入增塑剂改善原料的流动性。

(2)溢料(飞边)

原因:设备合模力不够;模具设计不合理,分型面精度差;注塑压力过高或注塑速度过快;

解决方法:合模力要大于注塑成型压力;优化模具设计;根据制品厚薄来调节注射速度和注射时间。

(3)凹痕(塌坑、瘪形)

原因:供料不足;物料本身收缩率大。

解决方法:根据样品的尺寸大小设计充足的进料量;在塑料中加入成核剂以加快结晶。

(4)银纹、气泡和气孔

原因:模具设计问题,排气不佳。

解决方法:优化模具设计,增加排气口,工艺过程中注意排气。

(5)熔接痕

原因:原料塑化不良;原料没有充分干燥;脱模剂其它助剂的影响。

解决方法:加入塑化剂;加工前充分干燥原料;减少脱模剂等其它助剂的使用。

来源:材料馆

扫码加入优概念设计交流群

获取更多设计资料

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)