产品设计工艺科普之注塑件应力痕原因及解决方法

应力痕大多出现在靠近分型面的产品边缘上,是由无数与料流方向垂直的拉伸取向分子和它们之间的微细距离组成的集合体,在应力痕方向上尚存在高分子连接相,因而应力痕还不是裂缝,在适当的加热下,有可能使拉伸取向分子回复自然卷曲状态而使应力痕消退。

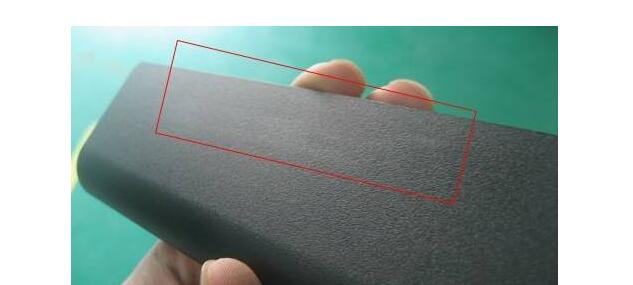

在产品壁厚突变的地方,成型制品在背面通常会有一种叫应力痕的缺陷,而且挺让人头痛的。我们目前还没有能用什么软件分析可以预测,主要靠经验判断。

应力痕产生的过程,其实用Proe的模流分析也可以分析出来,看shear stress这个结果,在肉厚突变的地方你可以发现厚的地方和薄的地方剪切应力有比较明显的差异的,但这种差异有时候出现在流动过程中,有时候出现在保压过程中,不知道究竟以哪个来判断。有没有一个具体的概念,究竟剪切应力多大时,实际产品就能看见应力痕了。也许后续多用实物来对比会有一个参考值。

1、如果外观面处恰好是弧面,则没关系。

2、外观面是平面,则必须做一段斜面过渡。对于1.2mm厚度及以下的,如果从薄处向厚处充填,斜面长度比厚度变化值要做到 5倍。斜面与平面交接处最好以圆角过渡。如果从厚向薄处充填,所处位置应力容易释放些,也要做到3倍。另外也要看厚度变化情况。

我们接到产品,首先就要和客户检讨这些问题,尽量避免肉厚的突变,客户不好说话的我们也要先偷胶避免这样的情况。

具体解决措施:

(1)生产过程注意保持模板分型面的紧密吻合,特别是型腔周围区域,一定要处于真正充分的锁模力下,避免纵向和横向胀模。

(2)降低注射压力、时间和料量,减少分子的取向。

(3)在模面应力痕位置涂油质脱模剂,一方面使这个位置不易传热,高温时间维持多一些,另一方面使可能出现应力痕受到抑制。

(4)改进模具设计。如采用弹性变形量较小的材料制作模具,加强型腔侧壁和底板的机械承载力,使之足以承受注射时的高压冲击和工作过程温度的急剧升高,对应力痕易发区给予较高的温度补偿,改变料流方向,使型腔内的流动分布合理。

(5)考虑换料。

让产品肉厚变化过度好象是唯一比较有效的解决方法了,其他比如调射速和模温什么的也只能减轻却不能消除。

应力痕解决方法目前遇到解决一般采用以下几种方法:

1、Proe结构上:在肉厚过渡区域增加圆弧平顺过渡,减少肉厚差异。

2、Proe模具上:在肉厚比较薄的地方可以拆入子的地方拆入子,入子上增加咬花,目的是要排气。

3、注塑成型上:主要增加模温来降低。

1、设计解决

肉厚尽量均匀,肉厚差过渡要均匀缓慢,尽量避免台阶式过渡;

2、后制程解决

1).从模温及速度,压力都可以减轻。

2).用羊毛毡擦拭可以较好解决。

胶位厚度不均匀产生应力痕是材料流动及冷却收缩不均匀造成的,顶针处的应力痕是成型时模具局部温度快速升高造成的,针对厚度不均匀处,尽可能改变胶位厚度的比例,减少厚薄变量,厚薄过渡尽量圆顺,使材料流动及收缩时减少应力,在厚薄过渡处适当改变模具表面的粗糙度以改变材料的流动,等都有改善

针对由于局部过热而产生的应力痕,应想办法修改模具,使期产生的热量可以快速带走,就有所改善,

改善到一定程度,再与客户进行沟通,使客户可以接受一定程度的应力痕(限度SAMPLE).采用羊毛毡的办法是可以改善,但改善过程中易产生不良品(特别需要注意环境污染的问题),且改善后的应力痕也不一致,又增加了工作的人手,相应增加了加工成本,只能做为一种临时对策,不能做为永久性对策使用.

胶位厚度不均匀产生应力痕是材料流动及冷却收缩不均匀造成的,顶针处的应力痕是成型时模具局部温度快速升高造成的,

针对厚度不均匀处,尽可能改变胶位厚度的比例,减少厚薄变量,厚薄过渡尽量圆顺,使材料流动及收缩时减少应力,在厚薄过渡处适当改变模具表面的粗糙度以改变材料的流动,等都有改善

针对由于局部过热而产生的应力痕,应想办法修改模具,使期产生的热量可以快速带走,就有所改善,

改善到一定程度,再与客户进行沟通,使客户可以接受一定程度的应力痕(限度SAMPLE).采用羊毛毡的办法是可以改善,但改善过程中易产生不良品(特别需要注意环境污染的问题),且改善后的应力痕也不一致,又增加了工作的人手,相应增加了加工成本,只能做为一种临时对策,不能做为永久性对策使用.

ugainian官方微信

扫一扫,订阅最新资讯

留言

评论(共0条评论)